Rodzaje włókien i różnice dintre ele

Termin „włókno” pochodzi od łacińskiego słowa „fibra”, oznaczającego strukturę przypominającą nitkę lub filament. W kontekście materiałów budowlanych włókno stanowi istotny składnik technologii betonu, reprezentując dyskretne elementy włókniste o różnych długościach, stosowane zarówno do wzmocnienia na poziomie mikro, jak i makro w kompozytach cementowych.

Podstawowe zasady wzmacniania włóknami

Włókna są wykorzystywane do rozproszonego wzmocnienia konstrukcji betonowych, techniki polegającej na równomiernym rozmieszczeniu licznych pojedynczych mikrofilamentów w całej objętości matrycy betonowej. Metoda ta różni się zasadniczo od tradycyjnego zbrojenia prętami stalowymi, oferując wzmocnienie trójwymiarowe i wielokierunkowe, zamiast ukierunkowanego w określonych płaszczyznach. Krytyczną cechą tego systemu kompozytowego jest to, że włókno i matryca betonowa pozostają w odrębnych fazach bez zachodzenia reakcji chemicznej, zachowując indywidualne właściwości materiałowe przy jednoczesnym zapewnieniu mechanicznego zakotwiczenia i przenoszenia obciążeń poprzez wiązanie na granicy faz.

Poprawa wydajności dzięki wzmocnieniu włóknami

Dodanie włókien do betonu znacząco poprawia wiele parametrów wydajności. Beton zbrojony włóknami wykazuje zwiększoną odporność na naprężenia rozciągające, co jest szczególnie ważne, biorąc pod uwagę naturalną słabość betonu na rozciąganie. Wzmocnienie włóknami poprawia również odporność na ścieranie, co czyni go odpowiednim do zastosowań w posadzkach przemysłowych i nawierzchniach. Materiał wykazuje doskonałą wydajność przy obciążeniach dynamicznych, w tym wstrząsach i drganiach, dzięki zdolności włókien do „mostkowania” mikropęknięć i absorpcji energii. Dodatkowo beton z włóknami ma lepsze właściwości trwałościowe, w tym zwiększoną odporność na wilgoć i mrozo-odporność, co przyczynia się do wydłużenia żywotności w trudnych warunkach środowiskowych.

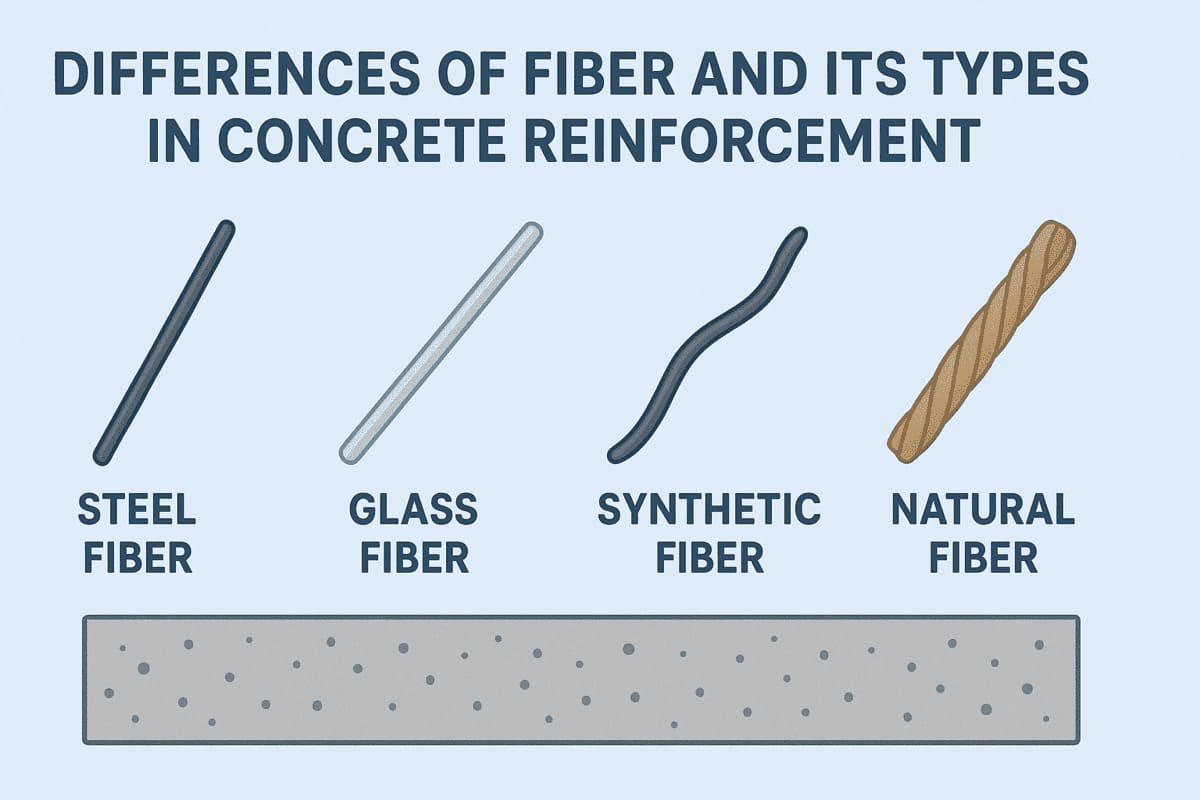

Klasyfikacja według składu materiału

Materiały do zbrojenia włóknami są klasyfikowane według ich składników, z których każdy oferuje różne właściwości mechaniczne i trwałościowe:

Włókno polipropylenowe (polimer)

Włókno polipropylenowe to syntetyczne włókno polimerowe charakteryzujące się hydrofobowością, obojętnością chemiczną i stosunkowo niskim modułem sprężystości. Włókna te są lekkie, odporne na korozję i wykazują dobrą odporność na środowisko alkaliczne, co czyni je kompatybilnymi z wysokim pH betonu. Włókna polipropylenowe są powszechnie stosowane w celu kontrolowania pęknięć skurczowych betonu w początkowej fazie dojrzewania.

Włókno stalowe

Włókna stalowe składają się z krótkich, dyskretnych elementów stalowych o wysokiej wytrzymałości na rozciąganie i dużym module sprężystości. Są dostępne w różnych kształtach — proste, zagięte, karbowane lub zdeformowane — co zwiększa zakotwiczenie mechaniczne w matrycy betonowej. Włókna stalowe znacząco poprawiają wytrzymałość pozapęknięciową i ciągliwość betonu, co czyni je szczególnie skutecznymi w zastosowaniach konstrukcyjnych wymagających dużej nośności.

Włókno bazaltowe

Włókna bazaltowe powstają z skał wulkanicznych poprzez proces topienia i wytłaczania, tworząc ciągłe filamenty o doskonałych właściwościach mechanicznych. Włókna te wykazują wysoką wytrzymałość na rozciąganie, stabilność chemiczną i odporność termiczną. Włókna bazaltowe zyskują na popularności ze względu na ich trwałość i właściwości łączące cechy włókien szklanych i węglowych.

Włókno szklane (Fiberglass)

Włókna szklane to włókna nieorganiczne wytwarzane z surowców krzemionkowych. Włókna odporne na działanie alkaliów (AR) są specjalnie zaprojektowane do betonu, aby wytrzymać silnie zasadowe środowisko matrycy cementowej. Włókna te mają dobrą wytrzymałość na rozciąganie i są często stosowane w cienkościennych elementach, takich jak panele z betonu zbrojonego włóknem szklanym (GFRC).

Włókno poliestrowe

Włókna poliestrowe to syntetyczne włókna polimerowe o dobrej odporności chemicznej i stabilności wymiarowej. Przyczyniają się one do kontroli pęknięć oraz poprawy odporności na uderzenia w zastosowaniach betonowych.

Klasyfikacja według wymiarów

Ponadto włókna są systematycznie klasyfikowane według właściwości wymiarowych, w szczególności średnicy, która określa ich funkcję w zbrojeniu betonu:

Mikrowłókna

Mikrowłókna charakteryzują się średnicą pojedynczych filamentów nieprzekraczającą 0,3 mm. Te cienkie włókna są rozmieszczone w wysokiej liczebności w całej matrycy betonowej i służą głównie do kontroli skurczu plastycznego, zmniejszając wczesne pęknięcia i poprawiając jakość powierzchni. Mikrowłókna działają głównie w stanie plastycznym i we wczesnej fazie wiązania, tworząc trójwymiarową sieć ograniczającą ruch cząstek wody i cementu, co skutecznie redukuje pęknięcia osiadania i skurczu w ciągu pierwszych 24 godzin po wylaniu.

Makrowłókna

Makrowłókna mają średnicę pojedynczych filamentów większą niż 0,3 mm. Te większe włókna służą do wzmocnienia strukturalnego po pojawieniu się pęknięć i zwiększają nośność utwardzonego betonu. Makrowłókna stają się aktywne po powstaniu mikropęknięć, „mostkując” szczeliny i zapewniając wytrzymałość resztkową na rozciąganie. Mogą one częściowo lub całkowicie zastąpić tradycyjne siatki stalowe w zastosowaniach takich jak podłogi przemysłowe, wykładziny tunelowe i prefabrykaty betonowe. Większa średnica przekroju makrowłókien zwiększa sztywność i poprawia kotwiczenie w matrycy betonowej, umożliwiając skuteczne przenoszenie naprężeń.

Różnicowanie funkcjonalne

Różnica między mikro- a makrowłóknami odzwierciedla ich uzupełniające funkcje w systemach betonu zbrojonego włóknami. Mikrowłókna redukują wczesne pęknięcia i poprawiają urabialność, podczas gdy makrowłókna zwiększają wytrzymałość konstrukcyjną i nośność po pęknięciu. W wielu zastosowaniach oba rodzaje włókien są stosowane jednocześnie w systemach hybrydowych w celu optymalizacji wydajności.

Polecane produkty

|  |

| Mikrofibra Armotec | Makrofibra PolyMesh |