Zbrojenie Rozproszone: Rewolucja w Technologiach Betonowych

TREŚĆ

- Historia betonu

- Historia zbrojenia rozproszonego

- Jak włókna wpływają na zbrojenie betonu?

- Rodzaje rozproszonego zbrojenia betonu:

- Kiedy i gdzie zastosować zbrojenie rozproszone?

- Ile kosztuje zbrojenie rozproszone?

- Ultra mocne polimerowe makrowłókno ArmoTec

- Mikrowłókno syntetyczne FiberMix®

- Mikrowłókno do betonu FiberMix® w Ukrainie

- Makrowłókno polimerowe PolyMesh®

- Makrowłókno polimerowe w Polsce

Historia betonu

Żeby zrozumieć, czym jest zbrojenie rozproszone, dobrze przypomnieć sobie parę rzeczy o betonie jako materiale. To jest wynalazek równie stary, co pierwsze cywilizacje w okolicach Morza Śródziemnego. Archeolodzy znaleźli dowody na użycie betonu już 7 tysięcy lat przed Chrystusem na terenach dzisiejszego Izraela i Serbii, gdzie używano podobnych do betonu wylewek w chatach.

Jako pierwsi na większą skalę mieszankę kruszywa, wapna, gipsu i wody używali starożytni Asyryjczycy - lud tworzący potężne państwo w Mezopotamii. To było około czterech tysięcy lat przed powstaniem Polski.

Egipcjanie przejęli metodę produkcji i stosowania betonu od Asyryjczyków, ale to Rzymianie doprowadzili ją do perfekcji. Do mieszanki wody, gipsu, wapna i kruszywa dodawali również popiół wulkaniczny (co tworzyło pucolanę) oraz sproszkowane dachówki.

Egipcjanie przejęli metodę produkcji i stosowania betonu od Asyryjczyków, ale to Rzymianie doprowadzili ją do perfekcji. Do mieszanki wody, gipsu, wapna i kruszywa dodawali również popiół wulkaniczny (co tworzyło pucolanę) oraz sproszkowane dachówki.

Pumeks był niezwykłym osiągnięciem, ponieważ pyły wulkaniczne mają zdolność wiązania w każdym środowisku, również w wodzie, co tłumaczy szerokie zastosowanie tego materiału głównie jako zaprawy hydraulicznej. Mosty i akwedukty rzymskie z tego okresu (około 200 r. p.n.e.) oraz późniejsze z czasów cesarstwa nadal dobrze służą i spełniają swoje pierwotne funkcje. Wzniecają nasz podziw również kopuły Panteonu, zbudowane na początku II wieku, ważące 5 tysięcy ton.

Beton zbrojony został wynaleziony przez Francuzów. Technologię wzmacniania betonu prętami żelbetonowymi po raz pierwszy zaprezentował światu Joseph-Louis Lambot w 1855 roku w Paryżu. Na wystawie światowej pokazał betonową barkę wzmacnianą prętami metalowymi, którą wykonał w 1848 roku. Metodę zbrojenia siatką przypadkiem odkrył i opatentował w 1867 roku ogrodnik Joseph Monier.

Historia zbrojenia rozproszonego

Aby poznać historię fibrobetonu, musimy cofnąć się w czasie do Mezopotamii. W Asyrii i innych państwach regionu, do glinianych cegieł dodawano siekaną słomę i sierść zwierząt. Można powiedzieć, że wtedy zaczęły się poszukiwania sposobów wzmacniania budowlanych materiałów za pomocą włókien.

Na początku XX wieku świat zaczął masowo stosować eternit - betonowy wyrob wzmacniany włóknami azbestowymi. Obecnie ze względu na szkodliwe oddziaływanie na zdrowie ludzi i zwierząt, azbest został wycofany z produkcji i stosowania (w UE w 1983 roku, w Polsce w 1997 roku).

Badania nad poprawą wytrzymałości betonu prowadzone były jednocześnie w wielu laboratoriach na całym świecie. W latach sześćdziesiątych odkryto, że dodanie pokawałkowanego drutu do betonu znacznie poprawia jego właściwości. Teoretycznie, beton zbrojony włóknami stalowymi, zwany drutobetonem, został zaprezentowany w 1963 roku przez J. Romualdi'ego i G. Batsona, a następnie wprowadzony do produkcji. W latach siedemdziesiątych zaczęto stosować stalowe włókna o różnym kształcie. W XX wieku opracowano również metody zbrojenia betonu włóknami polipropylenowymi i szklanymi.

W latach osiemdziesiątych XX wieku przeprowadzano eksperymenty z użyciem naturalnych włókien, takich jak sizal, celuloza, bambus, nowoczesne włókna węglowe, aramidowe i inne polimerowe.

Badania i długoletnie eksperymenty pokazują, najlepsze efekty osiąga się poprzez zastosowanie włókien stalowych, polipropylenowych i szklanych, a przyszłość należy bez wątpienia do włókien węglowych.

Stosowanie fibrobetonu z dodatkiem włókien stalowych poprawia właściwości wytrzymałościowe, dlatego szeroko stosuje się go jako materiał do wzmacniania konstrukcyjnego, a włókna stalowe dodatkowo chronią przed zadrapaniami.

Beton z rozproszonym zbrojeniem z włókien polipropylenowych i szklanych doskonale sprawdza się jako beton architektoniczny. Włókna tego rodzaju eliminują ryzyko powstania skurczowych pęknięć w matrycy cementowej.

W budownictwie coraz bardziej ceniony jest również beton zbrojony włóknami naturalnymi. Jest to niezawodny sposób wzmacniania gruntów. Najlepszym sposobem na poprawę wytrzymałości gruntu jest wprowadzenie elementów charakteryzujących się dużą wytrzymałością na rozciąganie. Aby zapewnić trwałość naturalnych włókien, stosuje się kokosowe włókna do zbrojenia betonu, które są niezwykle trwałe.

Jak włókna wpływają na zbrojenie betonu?

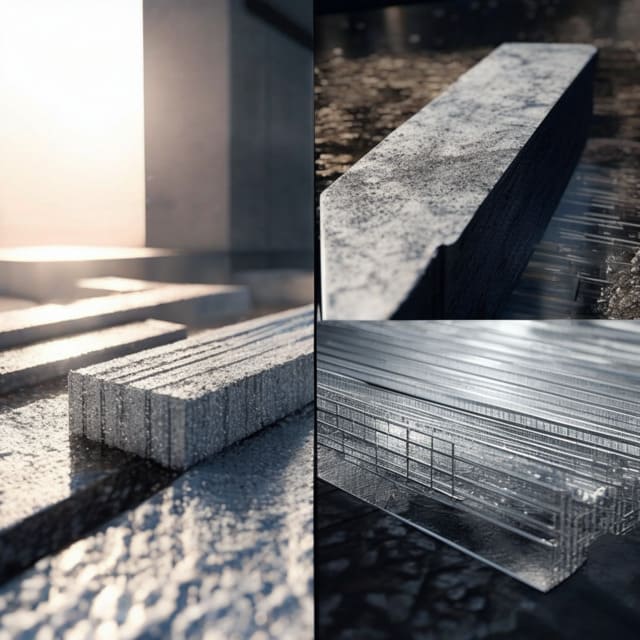

Beton z rozproszonym zbrojeniem to prefabrykat lub wylewka wzbogacona dodatkiem włókien określonego rodzaju. W przypadku fibrobetonu, oprócz klasycznych składników mieszanki, takich jak kruszywo, cement i woda, ogromne znaczenie mają dodane włókna, które pełnią rolę zbrojenia.

Najważniejszym zadaniem włókien jest zapobieganie powstawaniu rys oraz mikropęknięć w świeżym betonie, dlatego też włókna odgrywają kluczową rolę w pierwszej fazie wiązania betonu, czyli w okresie 2-3 tygodni od zastosowania. Jednak włókna korzystnie działają również w dalszej perspektywie czasowej. Dzięki ich zastosowaniu znacznie poprawia się jakość betonu, jego cechy użytkowe i parametry mechaniczne.

Zastosowanie włókien do zbrojenia:

- Minimalizuje ryzyko wystąpienia rys skurczowych na całej grubości przekroju.

- Wydatnie poprawia parametry szczelności.

- Zwiększa wytrzymałość betonu na rozciąganie, co ogranicza powierzchniowe pękanie plastyczne.

- Poprawia parametr mrozoodporności.

- Zwiększa odporność na ogień i zapobiega powstawaniu odprysków betonowych podczas pożaru.

- Poprawia reakcję konstrukcji na obciążenia dynamiczne poprzez zwiększenie absorpcji energii.

- Polepsza formowalność betonu (łatwość i precyzja wypełniania form, zachowując szczelność i jednorodność struktury).

- Pozwala na zastąpienie mat antykurczowych w płytach fundamentowych, stropowych i podkładowych. Włókna równomiernie rozłożone skutecznie poprawiają parametry betonu na całej grubości przekroju, a nie tylko na powierzchniowych warstwach.

- W niektórych przypadkach umożliwia zastosowanie cieńszego przekroju betonowego.

- Dzięki jednorodności i mniejszej segregacji składników podczas produkcji betonu, właściwe dodanie włókien zgodnie z przepisami umożliwia wytwarzanie powtarzalnych mieszanek o dokładnie tych samych parametrach.

Technologia wzmocnienia betonu włóknami pozwala poprawić większość podstawowych parametrów materiału, w tym:

- Odporność na zgniatanie;

- Wytrzymałość;

- Odporność na uszkodzenia mechaniczne;

- Odporność na ogień;

- Odporność na korozję;

- Odporność na ścieranie;

- Odporność na kruszenie.

Włókna poprawiają spójność, przez co beton nie ulega degradacji pod wpływem wilgoci, nie rozwarstwia się (eliminacja zjawiska samodzielającego się).

Rodzaje rozproszonego zbrojenia betonu:

Beton z rozproszonym zbrojeniem jest klasyfikowany ze względu na rodzaj włókien stosowanych do zbrojenia. Najczęściej spotyka się rozproszone zbrojenia z włókien:

- Stalowych;

- Sztucznych - polimerowych i polipropylenowych;

- Węglowych;

- Szklanych;

- Bazaltowych;

- Naturalnych organicznych.

Beton z włóknami stalowymi:

Ta nowoczesna i niezwykle wytrzymała mieszanka jest stosowana przede wszystkim do wylewania podłóg, w tym podłóg przemysłowych w magazynach wysokiego składowania, które są narażone na niezwykle wysokie obciążenia. Jest to bardzo ważne dla inwestorów, którzy budują na niestabilnym gruncie, gdzie jeszcze niedawno jedynym rozwiązaniem było wylewanie podłogi po wcześniejszym wzmocnieniu gruntu palami. Dzięki zbrojeniu włóknami stalowymi można znacznie obniżyć koszty inwestycji i uzyskać rozwiązanie znacznie bardziej trwałe niż tradycyjne wylewki z siatkami.

W produkcji uzbrojenia stosuje się włókna ze stali plastycznej o dużym wytrzymałości na rozciąganie (powyżej 2200 MPa). Aby włókna dobrze zagrały się w betonie, stosuje się rozgałęzione końcówki kotwiące. Poprawne zaciśnięcie włókien gwarantuje brak odkształceń pod wpływem naprężeń.

W celu uniknięcia gromadzenia się włókien w jednym miejscu, na przykład w formie kuli, producenci mieszanki stosują metodę łączenia włókien klejem w pasma, co ułatwia równomierne rozmieszczenie włókien wylewce.

Beton z włóknami sztucznymi:

Wielopolimerowe lub polipropylenowe włókna całkowicie eliminują lub znacznie ograniczają tradycyjne stalowe zbrojenia. Rozwiązanie to jest bardzo bezpieczne i niezwykle ekonomiczne - cena sztucznych włókien jest niższa niż cena stali, a produkcja emituje znacznie mniej CO2 do środowiska niż wydobycie rud żelaza i przetapianie ich w hutach.

Wielopolimerowe lub polipropylenowe włókna całkowicie eliminują lub znacznie ograniczają tradycyjne stalowe zbrojenia. Rozwiązanie to jest bardzo bezpieczne i niezwykle ekonomiczne - cena sztucznych włókien jest niższa niż cena stali, a produkcja emituje znacznie mniej CO2 do środowiska niż wydobycie rud żelaza i przetapianie ich w hutach.

Badania wykazały, że beton zbrojony polimerami lub polipropylenem jest bardziej odporny na pękanie, ma większą wytrzymałość na rozciąganie i uderzenia oraz na działanie wysokich temperatur roboczych.

Włókna syntetyczne nie tylko są tańsze, ale również skracają czas montażu. Dawkowanie włókien jest proste, nie gromadzą się i łatwo się mieszają. Tworzywa sztuczne nie korodują, więc w wielu przypadkach wybór tego rodzaju materiału jest oczywisty. Beton zbrojony włóknami syntetycznymi bardzo dobrze sprawdza się podczas budowy oczyszczalni ścieków i kanalizacji ściekowej, części elektrowni wodnych oraz obiektów sportowych związanymi z dyscyplinami wodnymi.

Poza środowiskami wystawionymi na kontakt z wodą, beton wzmocniony polimerami lub polipropylenem jest stosowany do konstrukcji tuneli drogowych, osłon zboczy, tuneli górniczych i elektrowni, hal produkcyjnych, magazynów, budynków gospodarskich w rolnictwie (obory, silosy, magazyny zbożowe) oraz innych niespecjalistycznych obiektów, w których buduje się schody, szyby, fasady i elementy konstrukcyjne.

Beton z włóknami węglowymi:

Włókna węglowe są zwykle kojarzone z sektorem lotniczym, motoryzacją i produkcją sprzętu sportowego. Lekkie i bardzo wytrzymałe włókna węglowe okazały się również doskonałym składnikiem do zbrojenia betonu.

Zastosowanie włókien węglowych pozwala zmniejszyć wagę konstrukcji - beton z włóknami węglowymi jest o około 75% lżejszy od tradycyjnej konstrukcji żelbetonowej. Jest również bardziej wytrzymały i elastyczny. Ponadto, włókna węglowe są odporne na korozję, co oznacza, że beton węglowy ma większą trwałość niż beton zbrojony metalowo.

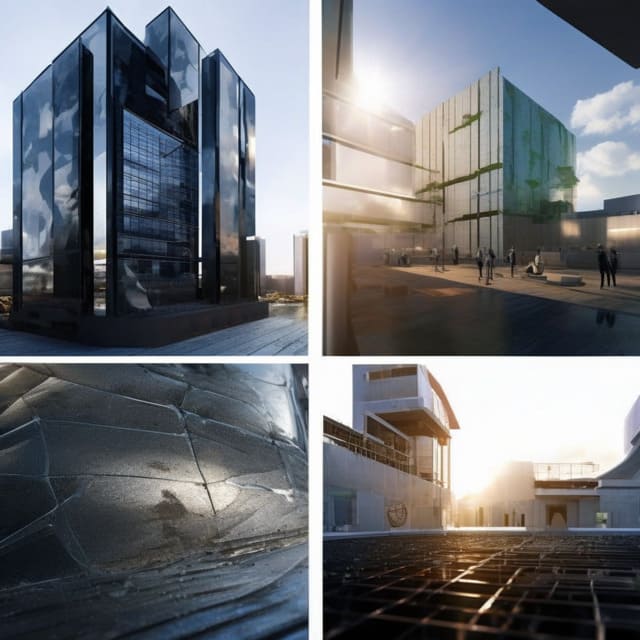

Ostatnio dużo uwagi poświęca się badaniu parametrów betonu z zastosowaniem rozproszonych zbrojeń wykonanych z tkanin z włókien węglowych. Tego rodzaju zbrojenie umożliwia konstrukcję znacznie cieńszych ścian elewacyjnych, co oznacza większą powierzchnię przy tych samych wymiarach zewnętrznych budynku. Warto zaznaczyć, że wykonanie tego rodzaju zbrojenia wymaga wyjątkowej precyzji, a najlepiej jest korzystać z maszyn, dlatego przyszłość betonu węglowego należy do producentów prefabrykatów.

Beton z włóknami szklanymi:

Eksperymenty z zbrojeniem betonu za pomocą szkieł wykonane zostały jeszcze przed II wojną światową. Pierwsze prace przyniosły tylko niewielkie sukcesy, ponieważ alkaliczne środowisko betonu prowadziło do degradacji szkła. W latach sześćdziesiątych brytyjscy naukowcy znaleźli rozwiązanie w postaci dodania do betonu włókien szklanych odporne na alkalia.

Zastosowanie szklanych włókien w zbrojeniu przyniosło rewolucyjne wyniki, zwłaszcza pod względem oszczędności masy. Włókna szklane poprawiają również wodoszczelność betonu, wzmacniają odporność na ogień, ale nie przyczyniają się do zwiększenia wytrzymałości na obciążenia czy zginanie.

Lekkość oraz odporność na wodę i ogień betonu z włóknem szklanym wykorzystuje się do budowy elewacji w wieżowcach. W Stanach Zjednoczonych jest to podstawowy materiał używany do pokrywania wysokich budynków. Płyty o grubości 1,25 cm są lekkie. Wykończenie przypominające naturalny kamień dodaje dodatkowego uroku budowlom.

Podobnie jak w przypadku włókien węglowych, najnowszym wynalazkiem jest fibrobeton szklano-tekstylny, w którym zastosowano tkaninę (konkretnie matę) wykonaną z włókna szklanego, zamiast pojedynczych włókien. Wykorzystanie tkaniny zwiększyło wytrzymałość na rozciąganie i rewolucyjnie poprawiło parametr nośności. Badania przeprowadzone w laboratoriach TU Dresden wskazują na wzrost nośności o nawet 125% w przypadku użycia warstwy wykonanej z szklanej tkaniny zbrojeniowej. Technologia ta została zastosowana w 2006 roku podczas budowy pieszego mostu w Oschatz w Saksonii na terenach Wystawy Ogrodniczej. Most o grubości trzech centymetrów waży pięć ton. Gdyby tradycyjna technologia żelbetonowa została zastosowana, most ważyłby b25 ton.

Beton z włóknami bazaltowymi

Włókna bazaltowe są jednym z naturalnych materiałów. Są produkowane poprzez topienie skał bazaltowych (1400 stopni Celsjusza). Włókna betonowe mają długość od 24 do 54 mm, średnicę od 12 do 18 μm (mikrometr, to jedna milionowa część metra) oraz chropowatą, nierówną strukturę powierzchni. Włókna bazaltowe są odporne na korozję i działanie środowiska alkalicznego. Bardzo dobrze tolerują zmiany temperatury i promieniowanie UV.

Beton z włóknami bazaltowymi jest trwały i odporny na zużycie, a także na ekstremalne temperatury. Doskonale sprawdza się jako izolator ciepła i elektryczności. Co istotne, fibrobeton bazaltowy tworzy przezroczyste pole magnetyczne, w którym bardzo precyzyjne i wrażliwe urządzenia, takie jak radary, mogą działać bez zakłóceń. Jego zaletą jest również znacznie mniejsza waga - trzykrotnie mniejsza niż beton zbrojony stalą.

Beton bazaltowy jest materiałem ekologicznym, całkowicie podlegającym biodegradacji. Stosuje się go w budowie obiektów specjalnych, takich jak elektrownie atomowe i elewacje wieżowców.

Beton z włóknami naturalnymi (organicznymi)

Najłatwiej dostępne, ale najrzadziej używane włókna do wykonania zbrojenia rozproszonego są łatwo degradowane przez działanie alkaliów i innych czynników organicznych.

Podczas zbrojenia stosuje się:

- włosie końskie,

- sizal,

- włókna kokosowe,

- celulozę.

Wśród wymienionych materiałów kokos jest najtrwalszy.

Podczas produkcji betonu z zawartością naturalnych włókien ważne jest równomierne rozmieszczenie ich w mieszance. W tym celu używa się substancji zwanych superplastyfikatorami, które pomagają osiągnąć najlepsze rezultaty.

Ze względu na różne włókna, fibrobeton ma różne właściwości. Niektóre z nich opisano powyżej, objaśniając charakterystykę poszczególnych rodzajów betonu z rozproszonym zbrojeniem.

Ogólnie rzecz biorąc, fibrobeton można uznać za materiał przewyższający tradycyjną stalową zbrojenie betonu pod wieloma względami. Należy wymienić:

- Zwiększoną odporność na rysy i pęknięcia (zbrojenie włóknami zapobiega powstawaniu większych rys i pęknięć); nawet przy wystąpieniu zarysowania beton nie traci swoich nośnych parametrów; pojawiające się tylko sporadycznie rysy i pęknięcia są znacznie mniejsze i płytsze niż w przypadku tradycyjnego zbrojenia betonem;

- Mniejsza masa własna prowadzi do znacznej redukcji masy gotowych konstrukcji, umożliwiając budowę bardziej kompaktowych obiektów i przyczyniając się do oszczędności miejsca pod zabudowę;

- Beton z włóknami jest bardziej plastyczny i łatwo dopasowuje się do formowania, co pozwala na jego zastosowanie przy budowie wyjątkowo wymagających i skomplikowanych konstrukcji o nietypowych kształtach;

- Dzięki różnym rodzajom włókien, materiał ten ma znacznie wyższą wytrzymałość na rozciąganie przy zginaniu w porównaniu do tradycyjnego betonu, a różnica ta wynosi od trzech do pięciu razy.

- Wytrzymałość na ściskanie wzrasta o 15-30 procent.

- Zwiększona odporność na rozciąganie.

- Materiał ten jest bardzo odporny na uderzenia i uszkodzenia mechaniczne, znacznie bardziej niż zwyczajny beton.

- Większa trwałość, ponieważ ma większą odporność na ścieranie.

- Zarówno parametry skurczu, jak i pełzania są obniżone o 10-30 procent (pełzanie to narastanie odkształceń powstających pod wpływem obciążenia ciągłego; skurcz to zmniejszenie objętości betonu spowodowane zjawiskami fizycznymi i chemicznymi).

- Ten materiał ma wysoką odporność na mrozy, jest ognioodporny i wodoszczelny.

Nawet w przypadku pęknięcia fibrobetonu, włókna zapobiegają jego zniszczeniu. Fibryny działają wewnątrz kompozytu jako spoiwo i zapobiegają destrukcji struktury. Utworzone naprężenia są przenoszone i równomiernie rozprowadzane na całej powierzchni, a dodatkowo, włókna zmniejszają ryzyko pojawienia się pęknięć skurczowych.

Kiedy i gdzie zastosować zbrojenie rozproszone?

Parametry betonu z zastosowaniem rozproszonego zbrojenia świadczą o jego wysokiej jakości, dlatego szeroko stosuje się ten materiał budowlany.

Jeszcze niedawno można go było spotkać na budowie wyjątkowych inwestycji, obecnie jednak jest to popularny materiał, stosowany coraz częściej we wszystkich dziedzinach budownictwa. Stopniowo staje się standardem budowania domów jednorodzinnych.

Fibrobeton stosuje się tam, gdzie szuka się oszczędności finansowych i czasowych, oraz tam, gdzie istotna jest wysoka odporność i wytrzymałość, jednocześnie przy niewielkiej masie.

Zastosowanie zbrojenia rozproszonego może być niezwykle korzystne przy budowie dużych obiektów, zwłaszcza takich, gdzie posadzki są narażone na duże obciążenia. Przykładami takich budynków są hale produkcyjne i magazyny o dużej składowności, a także obiekty przemysłowe.

Budynki z betonu z zastosowaniem zbrojenia rozproszonego mogą być wznoszone w różnych warunkach klimatycznych – beton jest odporny na promieniowanie UV oraz na wysokie i niskie temperatury.

Wysoka odporność na działanie wody sprawia, że fibrobeton (szczególnie z włóknami szklanymi, sztucznymi i węglowymi) może być wykorzystany do budowy obiektów trwale narażonych na działanie wody, takich jak mosty, kanalizacje, oczyszczalnie ścieków, baseny, infrastruktura na torach wioślarskich lub kajakowych, szamba, elektrownie wodne.

Lekkość betonu z włóknami czyni go idealnym materiałem do budowy fasad wieżowców lub konstrukcji na mniej stabilnym gruncie, gdzie waga budynku jest ważna.

Dobra izolacja termiczna i elektryczna to korzyści, które umożliwiają budowę betonowych słupów wzmacnianych włóknem do trakcji o wysokim napięciu.

Beton ze zbrojeniem rozproszonym przewyższa ten tradycyjnie zbrojony w zakresie odporności na zginanie, uderzenia oraz uszkodzenia mechaniczne.

Oto lista zastosowań włókna betonowego z różnymi rodzajami włókien:

- Obiekty przemysłowe (głównie posadzki na gruncie i na palach);

- Drogi, autostrady, mosty;

- Elektrownie;

- Bloczki dla reaktorów w elektrowniach atomowych;

- Lotniska (nawierzchnie z pasami startowymi i budynki);

- Fundamenty i stropy międzykondygnacyjne budynków mieszkalnych i użyteczności publicznej;

- Ściany oporowe przy nasypach;

- Wodne zapory, kanały, śluzy, zbiorniki wodne;

- Oczyszczalnie ścieków, kanały kanalizacyjne, szamba;

- Obiekty sportowe, w tym dla sportów wodnych;

- Rury i płyty osłonowe;

- Fasady budynków, w tym wieżowców;

- Tunele drogowe, górnicze i w elektrowniach;

- Budynki wznoszone w miejscach o zwiększonej aktywności sejsmicznej;

- Stoki kolejowe i tory kolejowe;

- Fundamenty pod maszyny i wszystkie inne konstrukcje narażone na dynamiczne obciążenia.

Zalety zbrojenia rozproszonego:

- Wysoka odporność na zmiany temperatury (od -30 do +75 stopni Celsjusza);

- Odporność na działanie wody, z wyjątkiem betonu z włóknami stalowymi;

- Mniejsza masa konstrukcyjna;

- Podwyższona odporność na rozpad podczas eksplozji lub pożaru;

- Wysoka odporność na udary i rozciąganie;

- Wysoka odporność na ścieranie;

- Minimizacja skurczu podczas wiązania, co minimalizuje pękanie i pełzanie;

- Poprawa plastyczności elementów betonowych;

- Dobra spójność mieszanki, co ułatwia tłoczenie na duże odległości;

- Wysoka szczelność, minimalizacja ryzyka mikropęknięć i samodylatacji;

- Redukcja zużycia betonu;

- Dobre właściwości adhezyjne.

Wady zbrojenia rozproszonego:

- Trudności w samodzielnym wykonaniu niektórych rodzajów fibrobetonu, automatyzacja jest zalecana, co zwiększa koszty produkcji;

- Konieczność stosowania małych kruszyw;

- Konieczność stosowania preparatów uplastyczniających beton podczas mieszania;

- Koszt włókien.

Dla przeciętnego inwestora, który buduje dom jednorodzinny lub inny budynek mieszkalny, zastosowanie zbrojenia rozproszonego w stropach oznacza znaczne ułatwienie procesu budowlanego, unikając błędów przy układaniu tradycyjnego zbrojenia, oszczędzając czas i obniżając koszty. Beton z włóknami jest bardziej wytrzymały, co można ocenić na podstawie zabezpieczenia naroży.

Dla przeciętnego inwestora, który buduje dom jednorodzinny lub inny budynek mieszkalny, zastosowanie zbrojenia rozproszonego w stropach oznacza znaczne ułatwienie procesu budowlanego, unikając błędów przy układaniu tradycyjnego zbrojenia, oszczędzając czas i obniżając koszty. Beton z włóknami jest bardziej wytrzymały, co można ocenić na podstawie zabezpieczenia naroży.

Główną wadą betonu zbrojonego włóknami jest jego kosztowność w produkcji, co często powoduje, że materiał ten jest pomijany tam, gdzie chce się zaoszczędzić pieniądze. Jednak długoterminowa trwałość i zachowanie właściwości fibrobetonu mogą sprawić, że jest on bardziej opłacalny niż tradycyjny beton lub żelbeton.

Stosowanie zbrojenia z włóknem szklanym daje wiele korzyści, takich jak zwiększona wytrzymałość na zginanie, odporność na kurczenie się budynku i niszczące czynniki zewnętrzne oraz poprawa hydroizolacji. Włókno szklane można zakupić w sklepach budowlanych w postaci małych płatków, które można łatwo wymieszać z zaprawą.

W przypadku zbrojenia z włóknem szklanym, istotne jest dobranie odpowiedniej ilości włókien, która wpływa na parametry betonu. Przy dodaniu 300 g/m3 włókna nie ma to znaczącego wpływu na beton, dodanie 600 g/m3 przedłuża jego żywotność i zwiększa odporność na wilgoć i ciągliwość, a dodanie od 800 do 1500 g/m3 osiąga najlepsze rezultaty pod względem wytrzymałości, elastyczności i odporności na ścieranie.

Zastosowanie zbrojenia rozproszonego jest coraz bardziej popularne, a przyszłość wskazuje, że ten materiał może zastąpić tradycyjne zbrojenie betonu i żelbetonową siatkę. Jest on szczególnie polecany do budowy wysokich obiektów, jak wieżowce, elektrownie atomowe, baseny, szamba, podłogi na ziemi i stropy.

Ważne jest również dostosowanie rodzaju zbrojenia rozproszonego do specyfiki inwestycji oraz odpowiednie obliczenie ilości wymaganych włókien, aby uniknąć nadmiernego zużycia i zbędnych kosztów.

Ile kosztuje zbrojenie rozproszone?

Koszty zbrojenia rozproszonego zależą od wielu czynników, takich jak zakup gotowej mieszanki betonowej, czy składanie włókien na miejscu. Ceny włókien różnią się w zależności od ich rodzaju, a ceny gotowych prefabrykatów z betonu zbrojonego włóknami również są określane przez producentów na podstawie ilości zamówionego towaru i kosztów transportu.

Ceny na zbrojenie rozproszone

| Rodzaj | Minimalna cena |

|---|---|

| Włókno stalowe | 2,65 zł |

| Siatka Rabitza | 8,88 zł |

| Szklane | powyżej 40 zł /1 kg; średnio ok. 45 zł |

| Bazaltowe | około 40 zł/1 kg |

| Węglowe | powyżej 100 – 120 zł za 1 m2 tkaniny |

| Polimerowe | ok. 25 zł za 1 kg |

| Polipropylenowe | od około 17 do 30 zł za 1 kg |

Jeśli chodzi o samodzielne wykonanie betonu zbrojonego włóknami na placu budowy, jest to możliwe, zwłaszcza przy wykorzystaniu włókien stalowych lub polimerowych. Wytworzenie włókien polega na cięciu drutu stalowego na określone długości lub pocięciu sznurka polipropylenowego lub toreb polimerowych na cienkie paski.

Ultra mocne polimerowe makrowłókno ArmoTec

ArmoTec® to syntetyczne, wysoce wytrzymałe makrowłókno polimerowe służące do zbrojenia betonu. Polimerowe włókna wzmacniające stanowią doskonałe zamienniki dla spawanych drutów i tradycyjnego zbrojenia z włókien metalowych, szczególnie w środowiskach betonowych, gdzie wymagana jest wysoka odporność na chemikalia i korozję. Zbrojenie betonu za pomocą ArmoTec® umożliwia kontrolę procesu pękania i zapewnia dodatkowe wzmocnienie betonu poprzez równomierne rozprowadzenie ogromnej ilości włókien w całym jego obszarze. Beton zbrojony ArmoTek charakteryzuje się trójwymiarowym wzmocnieniem o zwiększonej wytrzymałości na zginanie, udarność i odporność na ścieranie powierzchni. Dzięki specjalnej ryflowanej powierzchni, włókna polipropylenowe ArmoTec zapewniają doskonałe przyleganie do betonu, zwiększając ich skuteczność, szczególnie w przypadku betonu natryskowego.

Mikrowłókno syntetyczne FiberMix®

Firma FiberMix® dostarcza pełen zakres usług, począwszy od produkcji do finalizacji produktu. Wysokiej jakości mikrowłókno do betonu jest wynikiem dobrze skoordynowanego procesu produkcyjnego. Za pomocą nowoczesnych technologii, wysokiej jakości surowców oraz automatyzacji procesów, jesteśmy w stanie zapewnić naszym klientom mikrowłókno FiberMix® o wyjątkowych właściwościach i wydajności. Włókno polipropylenowe jest nie tylko opłacalne, ale również wysoce skuteczne; jedynie 0,6-0,9 kg surowca jest potrzebne do zastąpienia siatki stalowej na 1 m3 betonu. Mikrowłókna rozprowadzone w matrycy cementowej tworzą trójwymiarowe zbrojenie, które znacząco wzmacnia strukturę bez nadmiernego wysiłku.

Mikrowłókno do betonu FiberMix® w Ukrainie

Mikrozbrojenie do betonu jest coraz częściej wykorzystywane zarówno w budownictwie prywatnym, jak i komercyjnym, ze względu na jego konkurencyjność cenową w porównaniu z tradycyjnymi metodami zbrojenia. Na rynku dostępne są różne materiały, jednak jakość niektórych z nich pozostawia wiele do życzenia. W FiberMix® z pełnym zaangażowaniem podchodzimy do monitorowania każdego etapu produkcji włókien, począwszy od dostawy surowców, aż po pakowanie gotowego produktu. Ta odpowiedzialność za proces produkcyjny daje naszym klientom pewność, że otrzymają produkt najwyższej jakości.

Makrowłókno polimerowe PolyMesh®

Dzięki polimerowemu makrowłóknu PolyMesh® możemy wzmocnić całą objętość betonu, jednocześnie poprawiając wydajność produktu poprzez równomierne rozmieszczenie włókien w całej objętości betonu. PolyMesh® nie opada podczas wibrowania betonu do dolnej warstwy pod własnym ciężarem, jak ma to miejsce w przypadku włókien stalowych. Makrowłókno polimerowe jest używane do wzmacniania różnych zapraw, szczególnie betonu, co znacząco zwiększa wytrzymałość, jak i inne właściwości techniczne wyrobów betonowych. Obecnie makrowłókno polimerowe jest bardzo poszukiwane zarówno w budownictwie prywatnym, jak i komercyjnym.

Makrowłókno polimerowe w Polsce

Nowoczesne technologie i materiały znacznie przyczyniają się do optymalizacji procesów budowlanych. Włókno polipropylenowe (polimerowe) stanowi jedną z tych innowacji. Zakup takiego materiału na Ukrainie nie stanowi problemu, jednak do tej kwestii należy podejść z pełną odpowiedzialnością. FiberMix® jako producent pełnego cyklu zapewnia najwyższą jakość swoich produktów, potwierdzoną odpowiednimi certyfikatami.

Zalecane produkty

|  |

| Włókno Armotec | Włókna Fibermix Microfiber |