Armare dispersată: revoluție în tehnologiile betonului

CONTINUT

- Istoria betonului

- Istoricul de armare distribuit

- Cum afectează fibrele armătura betonului?

- Tipuri de armătură distribuită din beton:

- Când și unde să folosiți armarea distribuită?

- Macrofibră polimerică ultra-rezistentă ArmoTec

- Microfibră sintetică FiberMix®

- Microfibră FiberMix® pentru beton în Ucraina

- Macrofibră polimerică PolyMesh®

- Macrofibră polimerică

Istoric concret

Pentru a înțelege ce este armătura dispersată, este util să vă amintiți despre beton ca material. Este o invenție veche ca primele civilizații din Marea Mediterană. Dovezile arheologice ale utilizării betonului ne conduc înapoi la mileniul al VII-lea î.Hr. în ceea ce este acum Israel și Serbia, unde șapa era folosită în colibe care aveau o compoziție asemănătoare betonului.

Fiind primul pe scară largă, vechii asirieni au folosit un amestec de agregate, var, gips și apă - un popor care a creat un stat puternic în Mesopotamia. Au trecut aproximativ patru mii de ani înainte de crearea Poloniei.

Egiptenii au adoptat metoda de producere și utilizare a betonului de la asirieni, dar romanii au fost cei care l-au perfecționat. Au adăugat, de asemenea, cenușă vulcanică (care a format puzolana) și țigle de acoperiș pudrate la amestecul de apă, gips, var și agregate.

Egiptenii au adoptat metoda de producere și utilizare a betonului de la asirieni, dar romanii au fost cei care l-au perfecționat. Au adăugat, de asemenea, cenușă vulcanică (care a format puzolana) și țigle de acoperiș pudrate la amestecul de apă, gips, var și agregate.

Piatra ponce a fost o realizare remarcabilă, deoarece cenușa vulcanică are capacitatea de a se lega în orice mediu, inclusiv în apă, ceea ce explică utilizarea pe scară largă a acestui material, în principal ca mortar hidraulic. Podurile și apeductele romane din această perioadă (în jurul anului 200 î.Hr.) și cele ulterioare din vremea imperiului încă slujesc bine și își îndeplinesc funcțiile inițiale. Suntem uimiți și de cupolele Panteonului, construite la începutul secolului al II-lea, cu o greutate de 5.000 de tone.

Betonul armat a fost inventat de francezi. Tehnologia de armare a betonului cu tije de beton armat a fost prezentată pentru prima dată lumii de Joseph-Louis Lambot în 1855 la Paris. La Târgul Mondial, a arătat o barjă de beton armată cu tije metalice, pe care a realizat-o în 1848. Metoda de întărire a plaselor a fost descoperită și patentată din greșeală în 1867 de către grădinarul Joseph Monier.

Istoricul de armare distribuit

Pentru a cunoaște istoria betonului fibros, trebuie să ne întoarcem în timp în Mesopotamia. În Asiria și în alte țări din regiune, cărămizilor de lut au fost adăugate paie tocate și păr de animale. Putem considera acest moment drept începutul căutării metodelor de întărire a materialelor de construcție cu armături cu fibre.

La începutul secolului al XX-lea, lumea a început să folosească masiv eternit - un produs din beton armat cu fibre de azbest. În prezent, din cauza impactului nociv asupra sănătății umane și animale, azbestul a fost retras din producție și utilizare (în UE în 1983, în Polonia în 1997).

Cercetările privind îmbunătățirea rezistenței betonului au fost efectuate simultan în multe laboratoare din întreaga lume. În anii 1960, s-a descoperit că adăugarea de sârmă mărunțită la beton a îmbunătățit semnificativ proprietățile acestuia. Teoretic, betonul armat cu fibre de oțel, numit beton armat, a fost prezentat în 1963 de J. Romualdi și G. Batson, iar apoi dat în producție. În anii 1970 au început să fie folosite fibre de oțel de diferite forme. În secolul al XX-lea, au fost dezvoltate și metode de armare a betonului cu polipropilenă și fibre de sticlă.

În anii 1980, au fost efectuate experimente cu fibre naturale, cum ar fi sisal, celuloză, bambus, carbon modern, aramid și alte fibre polimerice.

Conform cercetărilor și a mulți ani de experimente, cele mai bune rezultate sunt obținute prin utilizarea fibrelor de oțel, polipropilenă și sticlă, iar viitorul aparține, fără îndoială, fibrelor de carbon.

Folosirea betonului cu fibre cu adaos de fibre de oțel îmbunătățește proprietățile de rezistență, motiv pentru care este utilizat pe scară largă ca material pentru armarea structurală, iar fibrele de oțel protejează suplimentar împotriva zgârieturilor.

Betonul cu armătură dispersată din polipropilenă și fibre de sticlă este perfect ca beton arhitectural. Fibrele de acest tip elimină riscul de fisuri de contracție în matricea de ciment.

Betonul armat cu fibre naturale este, de asemenea, din ce în ce mai apreciat în industria construcțiilor. Aceasta este o modalitate fiabilă de a întări terenul. Cea mai bună modalitate de a îmbunătăți rezistența solului este introducerea de elemente cu rezistență mare la tracțiune. Pentru a asigura durabilitatea fibrelor naturale, pentru armarea betonului se folosesc fibre de cocos, care sunt extrem de durabile.

Cum afectează fibrele armătura betonului?

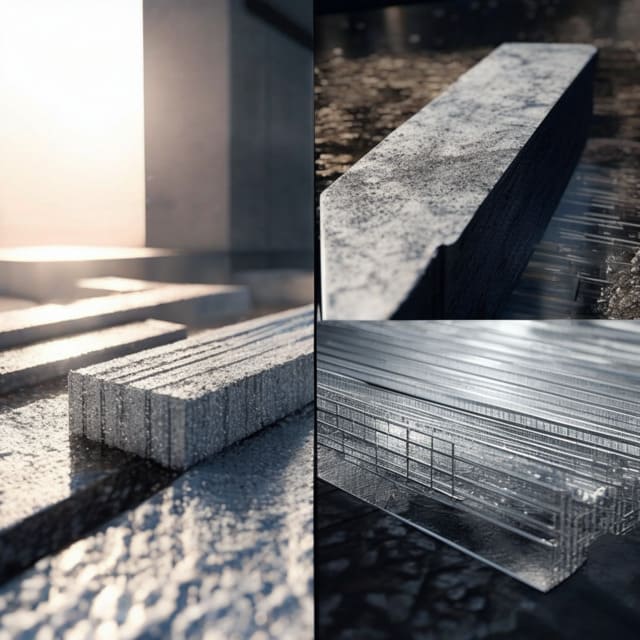

Betonul cu armătură dispersată este un prefabricat sau o șapă îmbogățită cu adaos de fibre de un anumit tip. În cazul betonului fibros, pe lângă ingredientele clasice ale amestecului, precum agregatul, cimentul și apa, fibrele adăugate care acționează ca armături sunt de mare importanță.

Cea mai importantă sarcină a fibrelor este de a preveni formarea de fisuri și microfisuri în betonul proaspăt, motiv pentru care fibrele joacă un rol cheie în prima fază de lipire a betonului, adică în perioada de 2-3 săptămâni de la aplicare. Cu toate acestea, fibrele sunt benefice și pe termen lung. Datorită utilizării lor, calitatea betonului, proprietățile sale funcționale și parametrii mecanici sunt îmbunătățite semnificativ.

Utilizarea fibrelor pentru armare:

- Minimizează riscul de fisuri de contracție pe toată grosimea secțiunii.

- Îmbunătățește semnificativ parametrii de etanșeitate.

- Crește rezistența la tracțiune a betonului, ceea ce reduce fisurarea plasticului la suprafață.

- Îmbunătățește parametrul de rezistență la îngheț.

- Îmbunătățește rezistența la foc și previne ruperea betonului în timpul incendiului.

- Îmbunătățește răspunsul structurii la sarcini dinamice prin creșterea absorbției de energie.

- Îmbunătățește formabilitatea betonului (ușurința și precizia formelor de umplere, menținând în același timp etanșeitatea și omogenitatea structurii).

- Vă permite să înlocuiți covorașele anti-contracție în plăcile de fundație, podea și suport. Fibrele distribuite uniform îmbunătățesc eficient parametrii betonului pe întreaga grosime a secțiunii transversale, și nu numai pe straturile de suprafață.

- În unele cazuri, permite utilizarea unei secțiuni de beton mai subțiri.

- Datorită omogenității și segregării mai puține a ingredientelor în timpul producției de beton, adăugarea corectă a fibrelor în conformitate cu reglementările permite producerea de amestecuri repetabile cu exact aceiași parametri.

Tehnologia de armare a betonului cu fibre vă permite să îmbunătățiți majoritatea parametrilor de bază ai materialului, inclusiv:

- Rezistența la strivire;

- Forța;

- Rezistență la deteriorări mecanice;

- Rezistența la foc;

- Rezistența la coroziune;

- Rezistența la abraziune;

- Anti-strivire.

Fibrele îmbunătățesc coeziunea, astfel încât betonul să nu se degradeze sub influența umidității, să nu se delamineze (eliminarea fenomenului de autodivizare).

Tipuri de armătură distribuită din beton:

Betonul cu armătură dispersată este clasificat după tipul de fibre utilizate pentru armătură. Armarea cu fibre dispersate este cea mai comună:

- Oțel;

- Artificial - polimer și polipropilenă;

- Carbon;

- Sticlă;

- Bazalt;

- Organic natural.

Beton din fibre de oțel:

Acest compus modern și extrem de durabil este utilizat în principal pentru turnarea pardoselilor, inclusiv a pardoselilor industriale din depozitele înalte, care sunt expuse la sarcini extrem de mari. Acest lucru este foarte important pentru investitorii care construiesc pe teren instabil, unde până de curând singura soluție era turnarea podelei după întărirea pământului cu grămezi. Datorită armăturii cu fibre de oțel, costurile de investiție pot fi reduse semnificativ și se poate obține o soluție mult mai durabilă decât șapele tradiționale cu plase.

În producția de armament se folosesc fibre de plastic din oțel cu rezistență mare la tracțiune (peste 2200 MPa). Pentru ca fibrele să se joace bine în beton, se folosesc capete de ancorare ramificate. Prinderea corectă a fibrelor garantează nicio deformare sub stres.

Pentru a evita acumularea de fibre într-un singur loc, de exemplu sub formă de minge, producătorii de mixuri folosesc metoda de conectare a fibrelor cu lipici în benzi, ceea ce facilitează distribuirea uniformă a fibrelor în șapă.

Beton cu fibre artificiale:

Fibrele multipolimerice sau polipropilene elimină complet sau reduc semnificativ armăturile tradiționale din oțel. Această soluție este foarte sigură și extrem de economică - prețul fibrelor artificiale este mai mic decât prețul oțelului, iar producția emite mult mai puțin CO2 în mediu decât extragerea minereurilor de fier și topirea lor în oțelărie.

Fibrele multipolimerice sau polipropilene elimină complet sau reduc semnificativ armăturile tradiționale din oțel. Această soluție este foarte sigură și extrem de economică - prețul fibrelor artificiale este mai mic decât prețul oțelului, iar producția emite mult mai puțin CO2 în mediu decât extragerea minereurilor de fier și topirea lor în oțelărie.

Testele au arătat că betonul armat cu polimeri sau polipropilenă este mai rezistent la fisurare, are o rezistență mai mare la tracțiune și la impact și este mai rezistent la temperaturi ridicate de funcționare.

Fibrele sintetice nu numai că sunt mai ieftine, dar reduc și timpul de instalare. Dozarea fibrelor este simplă, nu se acumulează și se amestecă ușor. Materialele plastice nu se corodează, așa că în multe cazuri alegerea acestui tip de material este evidentă. Betonul armat cu fibre sintetice este foarte potrivit pentru construcția stațiilor de epurare și a sistemelor de canalizare, părți din hidrocentrale și facilități sportive legate de disciplinele apei.

Pe lângă mediile expuse apei, betonul armat cu polimer sau polipropilenă se folosește pentru construcția de tuneluri rutiere, pante de panta, tuneluri miniere și centrale electrice, hale de producție, depozite, clădiri agricole în agricultură (staje, silozuri, depozite cereale) și alte structuri nespecializate în care sunt construite elemente de scări, fațade și puțuri.

Beton cu fibre de carbon:

Fibrele de carbon sunt de obicei asociate cu sectoarele aerospațial, auto și echipamente sportive. De asemenea, fibrele de carbon ușoare și foarte puternice s-au dovedit a fi o componentă excelentă pentru armarea betonului.

Folosirea fibrelor de carbon permite reducerea greutății structurii - betonul cu fibre de carbon este cu aproximativ 75% mai ușor decât o structură tradițională din beton armat. De asemenea, este mai durabil și mai flexibil. În plus, fibrele de carbon sunt rezistente la coroziune, ceea ce înseamnă că betonul de carbon durează mai mult decât betonul armat cu metal.

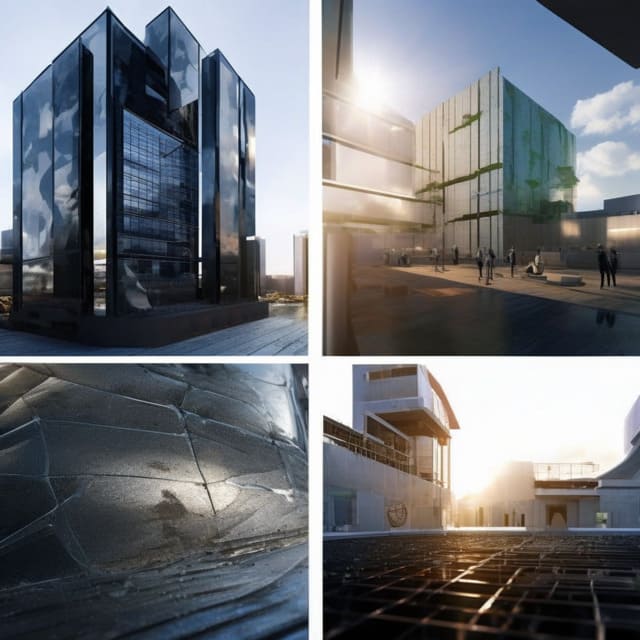

Recent, s-a acordat multă atenție studiului parametrilor betonului folosind armături dispersate din țesături din fibră de carbon. Acest tip de armare permite realizarea unor pereți de fațadă mult mai subțiri, ceea ce înseamnă o suprafață mai mare cu aceleași dimensiuni exterioare ale clădirii. Este de remarcat faptul că execuția acestui tip de armătură necesită o precizie excepțională, iar cel mai bine este să folosiți utilaje, motiv pentru care viitorul betonului cu carbon aparține producătorilor de prefabricate.

Beton din fibră de sticlă:

Experimentele cu betonul armat cu sticlă au fost făcute înainte de al Doilea Război Mondial. Primele lucrări au adus doar succese minore, deoarece mediul alcalin al betonului a dus la degradarea sticlei. În anii 1960, oamenii de știință britanici au găsit o soluție prin adăugarea de fibre de sticlă rezistente la alcali la beton.

Folosirea fibrelor de sticlă în armătură a adus rezultate revoluționare, mai ales în ceea ce privește reducerea greutății. Fibrele de sticlă îmbunătățesc, de asemenea, etanșeitatea betonului, cresc rezistența la foc, dar nu contribuie la creșterea sarcinii sau rezistenței la încovoiere.

Ușurința și rezistența la apă și foc ale betonului cu fibră de sticlă sunt folosite pentru a construi fațade în zgârie-nori. În Statele Unite, este materialul primar folosit pentru acoperirea clădirilor înalte. Plăcile cu o grosime de 1,25 cm sunt ușoare. Un finisaj asemănător pietrei naturale adaugă un plus de farmec clădirilor.

Ca și în cazul fibrelor de carbon, cea mai recentă invenție este betonul din fibră textilă de sticlă, care folosește o țesătură (în special un covor) din fibre de sticlă, în loc de fibre individuale. Utilizarea materialului a crescut rezistența la tracțiune și a revoluționat capacitatea de încărcare. Testele efectuate în laboratoarele TU Dresda indică o creștere a capacității de încărcare cu până la 125% atunci când se utilizează un strat din material de armare a sticlă. Această tehnologie a fost folosită în 2006 în timpul construcției unui pod pietonal în Oschatz, Saxonia, pe terenul Expoziției Horticole. Podul de trei centimetri grosime cântărește cinci tone. Dacă s-ar fi folosit tehnologia tradițională din beton armat, podul ar cântări 25 de tone.

Beton cu fibre de bazalt

Fibrele de bazalt sunt unul dintre materialele naturale. Sunt produse prin topirea rocilor de bazalt (1400 de grade Celsius). Fibrele de beton au o lungime de 24 până la 54 mm, un diametru de 12 până la 18 μm (un micrometru este o milioneme dintr-un metru) și o structură de suprafață aspră, neuniformă. Fibrele de bazalt sunt rezistente la coroziune și mediul alcalin. Tolerează foarte bine schimbările de temperatură și radiațiile UV.

Betonul cu fibre de bazalt este durabil și rezistent la uzură, precum și la temperaturi extreme. Este perfect ca izolator de căldură și electricitate. Important este că betonul din fibre de bazalt creează un câmp magnetic transparent în care dispozitivele foarte precise și sensibile, cum ar fi radarele, pot funcționa fără interferențe. Avantajul său este, de asemenea, greutatea mult mai mică - de trei ori mai mică decât betonul armat cu oțel.

Betonul bazalt este un material ecologic, complet biodegradabil. Este folosit în construcția de instalații speciale, cum ar fi centrale nucleare și fațade de zgârie-nori.

Beton cu fibre naturale (organice)

Fibrele cele mai ușor disponibile, dar cele mai puțin utilizate pentru armarea dispersată, sunt ușor degradate de alcalii și alți agenți organici.

În timpul consolidării, se aplică următoarele:

- pân de cal,

- sisal,

- fibre de cocos,

- celuloză.

Dintre materialele enumerate, nuca de cocos este cea mai durabilă.

La producerea betonului cu fibre naturale, este important să le distribuiți uniform în amestec. În acest scop, se folosesc substanțe numite superplastifianți pentru a ajuta la obținerea celor mai bune rezultate.

Datorită fibrelor diferite, betonul fibros are proprietăți diferite. Unele dintre ele sunt descrise mai sus, explicând caracteristicile fiecărui tip de beton cu armătură dispersată.

În general, betonul cu fibre poate fi considerat superior armăturii tradiționale din oțel din beton în multe privințe. Vă rugăm să enumerați:

- Rezistență crescută la zgârieturi și crăpături (întărirea cu fibre previne formarea de zgârieturi și fisuri mai mari); chiar și atunci când apare fisurarea, betonul nu își pierde parametrii portanti; zgârieturile și fisurile care apar doar ocazional sunt mult mai mici și mai puțin adânci decât în cazul armăturii tradiționale din beton;

- Greutatea proprie mai mică duce la o reducere semnificativă a greutății structurilor finite, permițând construirea de obiecte mai compacte și contribuind la economisirea spațiului pentru dezvoltare;

- Betonul cu fibre este mai plastic și se adaptează cu ușurință la turnare, ceea ce îi permite să fie utilizat în construcția de structuri extrem de solicitante și complexe, cu forme neobișnuite;

- Datorită diferitelor tipuri de fibre, acest material are o rezistență la tracțiune la încovoiere semnificativ mai mare în comparație cu betonul tradițional, o diferență de trei până la cinci ori.

- Rezistența la compresiune crește cu 15-30 la sută.

- Rezistență crescută la tracțiune.

- Acest material este foarte rezistent la impact și deteriorări mecanice, mult mai mult decât betonul obișnuit.

- Durabilitate mai mare, deoarece are o rezistență mai mare la abraziune.

- Atât parametrii de contracție, cât și de fluaj sunt reduse cu 10-30% (fluajul este acumularea de deformare sub sarcină continuă; contracția este reducerea volumului betonului cauzată de fenomene fizice și chimice).

- Acest material este foarte rezistent la îngheț, ignifug și impermeabil.

Chiar dacă betonul fibros crapă, fibrele împiedică distrugerea acestuia. Fibrinele acționează în interiorul compozitului ca un liant și previn distrugerea structurii. Tensiunile create sunt transferate și distribuite uniform pe întreaga suprafață, iar în plus, fibrele reduc riscul de fisuri prin contracție.

Când și unde să folosiți armarea distribuită?

Parametrii betonului cu utilizarea armăturii dispersate dovedesc calitatea sa înaltă, motiv pentru care acest material de construcție este utilizat pe scară largă.

Până de curând se putea regăsi pe construcția unor investiții excepționale, dar acum este un material popular, folosit din ce în ce mai des în toate domeniile construcțiilor. Devine treptat un standard pentru construirea de case unifamiliale.

Betonul fibros este folosit acolo unde se caută economii financiare și de timp și acolo unde rezistența și rezistența ridicate sunt importante, dar în același timp greutate redusă.

Folosirea armăturii dispersate poate fi extrem de benefică în construcția de instalații mari, în special în cele în care podelele sunt expuse la sarcini grele. Exemple de astfel de clădiri sunt halele de producție și depozitele cu capacitate mare de depozitare, precum și instalațiile industriale.

Clădirile din beton cu armături dispersate pot fi ridicate în diferite condiții climatice - betonul este rezistent la radiațiile UV și la temperaturi ridicate și scăzute.

Rezistența ridicată la apă înseamnă că betonul fibros (în special cu fibre de sticlă, artificiale și de carbon) poate fi folosit pentru a construi obiecte expuse permanent la apă, precum poduri, sisteme de canalizare, stații de epurare, piscine, infrastructură pe piste de canotaj sau canoe, fose septice, centrale hidroelectrice.

Lejeritatea betonului fibros îl face un material ideal pentru fațade înalte sau structuri de pe teren mai puțin stabil unde greutatea clădirii este importantă.

O bună izolare termică și electrică sunt beneficii care permit construirea stâlpilor din beton armat cu fibre pentru tracțiune de înaltă tensiune.

Betonul cu armătură dispersată depășește betonul armat tradițional în ceea ce privește rezistența la încovoiere, impact și deteriorări mecanice.

Iată o listă de aplicații de fibre de beton cu diferite tipuri de fibre:

- Facilități industriale (în principal etaje la sol și pe piloți);

- Drumuri, autostrăzi, poduri;

- Centrale electrice;

- Blocuri pentru reactoare din centralele nucleare;

- Aeroporturi (suprafețe cu piste și clădiri);

- Fundații și plafoane interplanșeale ale clădirilor rezidențiale și publice;

- Pereți de sprijin la terasamente;

- Baraje de apă, canale, ecluze, rezervoare de apă;

- Stații de tratare a apelor uzate, canalizare, fose septice;

- Facilități sportive, inclusiv sporturi nautice;

- Tevi și plăci de carcasă;

- Fațade ale clădirilor, inclusiv zgârie-nori;

- Tunele rutiere, miniere și centrale electrice;

- Clădiri ridicate în locuri cu activitate seismică crescută;

- Pante de cale ferată și șine de cale ferată;

- Fundații pentru mașini și toate celelalte structuri expuse la sarcini dinamice.

Avantajele armăturii dispersate:

- Rezistență ridicată la schimbările de temperatură (de la -30 la +75 grade Celsius);

- Rezistent la apă, cu excepția betonului din fibre de oțel;

- Greutate structurală mai mică;

- Rezistență crescută la dezintegrare în timpul unei explozii sau incendii;

- Rezistență mare la impact și tracțiune;

- Rezistență ridicată la abraziune;

- Minimizarea contracției în timpul prizei, ceea ce reduce la minimum crăparea și fluajul;

- Îmbunătățirea plasticității elementelor din beton;

- Coeziune bună a amestecului, care facilitează pomparea pe distanțe lungi;

- Etanșeitate ridicată, minimizând riscul de micro-fisuri și autodilatare;

- Reducerea consumului de beton;

- Proprietăți adezive bune.

Dezavantajele armăturii dispersate:

- Dificultăți în a face singur anumite tipuri de beton fibros, se recomandă automatizarea, ceea ce crește costurile de producție;

- Trebuie să folosiți agregate mici;

- Nevoia de a utiliza plastifianți de beton în timpul amestecării;

- Costul fibrei.

Pentru un investitor mediu care construiește o casă unifamilială sau o altă clădire rezidențială, utilizarea armăturilor dispersate în tavane înseamnă o simplificare semnificativă a procesului de construcție, evitând erorile de aranjare a armăturilor tradiționale, economisind timp și reducând costurile. Betonul fibros este mai durabil, ceea ce poate fi judecat după protecția colțurilor.

Pentru un investitor mediu care construiește o casă unifamilială sau o altă clădire rezidențială, utilizarea armăturilor dispersate în tavane înseamnă o simplificare semnificativă a procesului de construcție, evitând erorile de aranjare a armăturilor tradiționale, economisind timp și reducând costurile. Betonul fibros este mai durabil, ceea ce poate fi judecat după protecția colțurilor.

Principalul dezavantaj al betonului armat cu fibre este faptul că este costisitor de produs, ceea ce duce adesea la trecerea cu vederea materialului în cazul în care urmează să fie economisiți bani. Cu toate acestea, durabilitatea pe termen lung și păstrarea proprietăților betonului fibros îl pot face mai rentabil decât betonul tradițional sau betonul armat.

Costul armăturii distribuite depinde de mulți factori, cum ar fi achiziționarea de beton gata amestecat sau asamblarea fibrelor la fața locului. Prețurile fibrelor variază în funcție de tipul acestora, iar prețurile unităților prefabricate din beton armat cu fibre sunt determinate și de producători pe baza cantității comandate și a costurilor de transport.

Când vine vorba de a vă face propriul beton armat cu fibre la fața locului, este posibil, mai ales cu fibre de oțel sau polimer. Fibrele sunt produse prin tăierea sârmei de oțel în lungimi specifice sau prin tăierea firelor de polipropilenă sau a pungilor de polimer în benzi subțiri.

Utilizarea armăturii cu fibră de sticlă oferă multe beneficii, cum ar fi rezistența crescută la încovoiere, rezistența la contracția clădirii și la deteriorarea mediului și o impermeabilizare îmbunătățită. Fibra de sticlă poate fi achiziționată de la magazinele de bricolaj sub formă de fulgi mici care pot fi ușor amestecați cu mortarul.

În cazul armăturii cu fibră de sticlă, este important să selectați cantitatea potrivită de fibre, care afectează parametrii betonului. Prin adăugarea a 300 g/m3 de fibre, nu există un efect semnificativ asupra betonului, adăugarea a 600 g/m3 îi prelungește durata de viață și îi crește rezistența la umiditate și ductilitate, iar adăugarea de 800 până la 1500 g/m3 obține cele mai bune rezultate în ceea ce privește rezistența, flexibilitatea și rezistența la abraziune.

Utilizarea armăturii dispersate devine din ce în ce mai populară, iar viitorul indică faptul că acest material poate înlocui armăturile tradiționale din beton și plasele din beton armat. Este recomandat în special pentru construcția de clădiri înalte, precum zgârie-nori, centrale nucleare, piscine, fose septice, podele la sol și tavane.

De asemenea, este important să ajustați tipul de armătură dispersată la specificul investiției și să calculați corect cantitatea de fibre necesară pentru a evita consumul excesiv și costurile inutile.

Macrofibră polimerică ultra-rezistentă ArmoTec

ArmoTec® este o macrofibră polimerică sintetică, de înaltă rezistență, utilizată pentru armarea betonului. Fibrele de armare polimerice sunt înlocuitori excelente pentru firele sudate și armăturile tradiționale cu fibre metalice, în special în mediile din beton unde este necesară rezistență ridicată la substanțe chimice și la coroziune. Armarea betonului cu ArmoTec® permite controlul procesului de fisurare și oferă o armătură suplimentară betonului prin distribuirea uniformă a unei cantități uriașe de fibre pe întreaga sa zonă. Betonul armat ArmoTek se caracterizează printr-o armătură tridimensională cu rezistență crescută la încovoiere, rezistență la impact și rezistență la abraziunea suprafeței. Datorită unei suprafețe ondulate speciale, fibrele de polipropilenă ArmoTec asigură o aderență excelentă la beton, crescând eficacitatea acestora, mai ales în cazul betonului împușcat.

microfibră sintetică FiberMix®

FiberMix® oferă o gamă completă de servicii, de la producție până la finalizare. Microfibra de beton de înaltă calitate este rezultatul unui proces de producție bine coordonat. Folosind tehnologii moderne, materii prime de înaltă calitate și automatizarea proceselor, suntem capabili să oferim clienților noștri microfibră FiberMix® cu proprietăți și performanțe excepționale. Fibra de polipropilenă nu este doar rentabilă, ci și foarte eficientă; este nevoie de doar 0,6-0,9 kg de materie primă pentru a înlocui plasa de oțel la 1 m3 de beton. Microfibrele distribuite într-o matrice de ciment creează o armătură tridimensională care întărește semnificativ structura fără efort excesiv.

Microfibră FiberMix® pentru beton în Ucraina

Microfibra pentru beton este din ce în ce mai utilizată atât în construcțiile private, cât și în cele comerciale, datorită competitivității sale din punct de vedere al costurilor, în comparație cu metodele tradiționale de armare. Pe piata sunt disponibile diverse materiale, insa calitatea unora dintre ele lasa de dorit. La FiberMix®, ne angajăm pe deplin să monitorizăm fiecare etapă a producției de fibre, de la livrarea materiilor prime până la ambalarea produsului finit. Această responsabilitate pentru procesul de producție oferă clienților noștri încrederea că vor primi un produs de cea mai înaltă calitate.

Macrofibră polimerică PolyMesh®

Cu macrofibră polimerică PolyMesh®, putem consolida întregul volum de beton, îmbunătățind în același timp performanța produsului prin distribuirea uniformă a fibrelor pe tot volumul de beton. PolyMesh® nu se prăbușește atunci când betonul vibrează către stratul inferior sub propria greutate, așa cum este cazul fibrelor de oțel. Macrofibră polimerică este utilizată pentru a arma diverse mortare, în special beton, ceea ce mărește semnificativ rezistența și alte proprietăți tehnice ale produselor din beton. În prezent, macrofibra polimerică este la mare căutare atât în construcțiile private, cât și în cele comerciale.

Macrofibră polimerică

Tehnologiile și materialele moderne contribuie în mod semnificativ la optimizarea proceselor de construcție. Fibra de polipropilenă (polimer) este una dintre aceste inovații. Cumpărarea unor astfel de materiale în Ucraina nu este o problemă, totuși, această problemă trebuie abordată cu toată responsabilitatea. FiberMix®, ca producător al unui ciclu complet, asigură cea mai înaltă calitate a produselor sale, confirmată de certificate corespunzătoare.

Produse recomandate

|  |

| Fibra Armotec | Fibermix Microfibră |