Verteilte Bewehrung: Revolution in der Betontechnologie

INHALT

- Geschichte des Betons

- Verlauf der verteilten Verstärkung

- Wie wirken sich Fasern auf die Betonbewehrung aus?

- Arten der verteilten Betonbewehrung:

- Wann und wo wird verteilte Bewehrung eingesetzt?

- ArmoTec ultrastarke Polymer-Makrofaser

- Synthetische Mikrofaser FiberMix®

- FiberMix®-Mikrofaser für Beton in der Ukraine

- PolyMesh®-Polymer-Makrofaser

- Polymer-Makrofaser

Betonhistorie

Um zu verstehen, was verteilte Bewehrung ist, ist es hilfreich, sich an Beton als Material zu erinnern. Es ist eine Erfindung, die so alt ist wie die ersten Zivilisationen im Mittelmeerraum. Archäologische Beweise für die Verwendung von Beton führen uns zurück ins 7. Jahrtausend v. Chr. im heutigen Israel und Serbien, wo Estriche in Hütten verwendet wurden, die eine betonähnliche Zusammensetzung hatten.

Als erstes in großem Maßstab verwendeten die alten Assyrer – ein Volk, das in Mesopotamien einen mächtigen Staat gründete – eine Mischung aus Zuschlagstoffen, Kalk, Gips und Wasser. Es dauerte etwa viertausend Jahre vor der Gründung Polens.

Die Ägypter übernahmen die Methode der Betonherstellung und -verwendung von den Assyrern, aber es waren die Römer, die sie perfektionierten. Sie fügten der Mischung aus Wasser, Gips, Kalk und Zuschlagstoffen auch Vulkanasche (die Puzzolan bildete) und pulverisierte Dachziegel hinzu.

Die Ägypter übernahmen die Methode der Betonherstellung und -verwendung von den Assyrern, aber es waren die Römer, die sie perfektionierten. Sie fügten der Mischung aus Wasser, Gips, Kalk und Zuschlagstoffen auch Vulkanasche (die Puzzolan bildete) und pulverisierte Dachziegel hinzu.

Bimsstein war eine bemerkenswerte Leistung, da Vulkanasche die Fähigkeit besitzt, sich in jeder Umgebung, einschließlich Wasser, zu binden, was die breite Verwendung dieses Materials, hauptsächlich als hydraulischer Mörtel, erklärt. Römische Brücken und Aquädukte aus dieser Zeit (ca. 200 v. Chr.) und später aus der Kaiserzeit erfüllen noch immer gute Dienste und erfüllen ihre ursprünglichen Funktionen. Wir staunen auch über die Kuppeln des Pantheons, die im frühen 2. Jahrhundert erbaut wurden und 5.000 Tonnen wiegen.

Stahlbeton wurde von den Franzosen erfunden. Die Technologie der Betonverstärkung mit Stahlbetonstäben wurde erstmals 1855 von Joseph-Louis Lambot in Paris der Welt vorgestellt. Auf der Weltausstellung zeigte er einen mit Metallstangen verstärkten Betonkahn, den er 1848 hergestellt hatte. Die Maschenverstärkungsmethode wurde 1867 vom Gärtner Joseph Monier zufällig entdeckt und patentiert.

Verlauf der verteilten Verstärkung

Um die Geschichte des Faserbetons kennenzulernen, müssen wir in die Zeit zurück nach Mesopotamien reisen. In Assyrien und anderen Ländern der Region wurden Lehmziegeln gehacktes Stroh und Tierhaare zugesetzt. Wir können diesen Moment als den Beginn der Suche nach Methoden zur Verstärkung von Baumaterialien durch Faserverstärkung betrachten.

Zu Beginn des 20. Jahrhunderts begann weltweit der massive Einsatz von Eternit – einem mit Asbestfasern verstärkten Betonprodukt. Aufgrund der schädlichen Auswirkungen auf die Gesundheit von Mensch und Tier wurde Asbest derzeit aus der Produktion und Verwendung genommen (in der EU im Jahr 1983, in Polen im Jahr 1997).

Forschung zur Verbesserung der Festigkeit von Beton wurde gleichzeitig in vielen Labors auf der ganzen Welt durchgeführt. In den 1960er Jahren wurde entdeckt, dass die Zugabe von geschreddertem Draht zum Beton dessen Eigenschaften deutlich verbesserte. Theoretisch wurde mit Stahlfasern verstärkter Beton, genannt Stahlbeton, 1963 von J. Romualdi und G. Batson vorgestellt und dann in Produktion genommen. In den 1970er Jahren begann man, Stahlfasern unterschiedlicher Form zu verwenden. Im 20. Jahrhundert wurden auch Methoden zur Verstärkung von Beton mit Polypropylen und Glasfasern entwickelt.

In den 1980er Jahren wurden Experimente mit Naturfasern wie Sisal, Zellulose, Bambus, modernen Carbon-, Aramid- und anderen Polymerfasern durchgeführt.

Laut Forschung und jahrelangem Experimentieren werden die besten Ergebnisse durch die Verwendung von Stahl-, Polypropylen- und Glasfasern erzielt, und die Zukunft gehört zweifellos den Kohlenstofffasern.

Die Verwendung von Faserbeton mit Zusatz von Stahlfasern verbessert die Festigkeitseigenschaften, weshalb er häufig als Material zur Strukturverstärkung verwendet wird und Stahlfasern zusätzlich vor Kratzern schützen.

Beton mit verteilter Bewehrung aus Polypropylen und Glasfasern eignet sich hervorragend als Architekturbeton. Fasern dieser Art eliminieren die Gefahr von Schwindrissen in der Zementmatrix.

Mit Naturfasern verstärkter Beton wird auch in der Bauindustrie zunehmend geschätzt. Dies ist eine zuverlässige Möglichkeit, den Boden zu stärken. Der beste Weg, die Festigkeit des Bodens zu verbessern, ist die Einführung von Elementen mit hoher Zugfestigkeit. Um die Haltbarkeit der Naturfasern zu gewährleisten, werden zur Verstärkung des Betons Kokosfasern verwendet, die äußerst langlebig sind.

Wie wirken sich Fasern auf die Betonbewehrung aus?

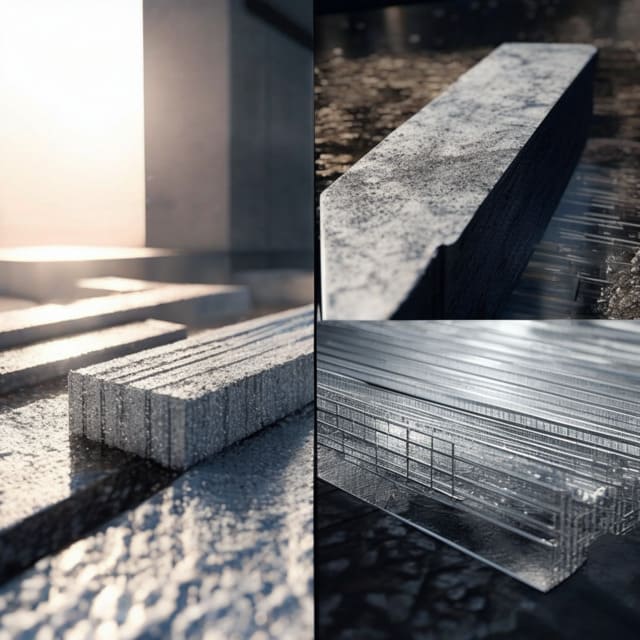

Beton mit verteilter Bewehrung ist ein Fertigteil oder Estrich, dem Fasern einer bestimmten Art zugesetzt werden. Bei Faserbeton sind neben den klassischen Mischbestandteilen Gesteinskörnung, Zement und Wasser auch zugesetzte Fasern als Bewehrung von großer Bedeutung.

Die wichtigste Aufgabe der Fasern besteht darin, die Bildung von Rissen und Mikrorissen im Frischbeton zu verhindern, weshalb Fasern in der ersten Phase der Betonbindung, also im Zeitraum von 2-3 Wochen nach der Anwendung, eine Schlüsselrolle spielen. Allerdings sind die Ballaststoffe auch langfristig von Vorteil. Durch ihren Einsatz werden die Qualität des Betons, seine funktionellen Eigenschaften und mechanischen Parameter deutlich verbessert.

Verwendung von Fasern zur Verstärkung:

- Minimiert das Risiko von Schrumpfungsrissen über die gesamte Dicke des Abschnitts.

- Verbessert die Dichtigkeitsparameter erheblich.

- Erhöht die Zugfestigkeit von Beton, wodurch die Bildung von Kunststoffrissen an der Oberfläche verringert wird.

- Verbessert den Frostwiderstandsparameter.

- Verbessert die Feuerbeständigkeit und verhindert das Abplatzen von Beton im Brandfall.

- Verbessert die Reaktion der Struktur auf dynamische Belastungen durch Erhöhung der Energieabsorption.

- Verbessert die Formbarkeit von Beton (einfaches und präzises Ausfüllen von Formen bei gleichzeitiger Beibehaltung der Dichtheit und Homogenität der Struktur).

- Ermöglicht den Austausch von Schrumpfschutzmatten in Fundament-, Boden- und Unterlagsplatten. Gleichmäßig verteilte Fasern verbessern wirksam die Parameter des Betons über die gesamte Dicke des Querschnitts und nicht nur in den Oberflächenschichten.

- In einigen Fällen ist die Verwendung eines dünneren Betonabschnitts möglich.

- Dank der Homogenität und geringeren Entmischung der Inhaltsstoffe bei der Betonherstellung ermöglicht die korrekte Zugabe von Fasern gemäß den Vorschriften die Herstellung wiederholbarer Mischungen mit genau denselben Parametern.

Die Technologie der Betonverstärkung mit Fasern ermöglicht die Verbesserung der meisten Grundparameter des Materials, darunter:

- Druckfestigkeit;

- Stärke;

- Beständigkeit gegen mechanische Beschädigung;

- Feuerbeständigkeit;

- Korrosionsbeständigkeit;

- Abriebfestigkeit;

- Quetschschutz.

Fasern verbessern den Zusammenhalt, so dass Beton unter dem Einfluss von Feuchtigkeit nicht zerfällt und nicht delaminiert (Beseitigung des Selbstteilungsphänomens).

Arten der verteilten Betonbewehrung:

Beton mit verteilter Bewehrung wird nach der Art der für die Bewehrung verwendeten Fasern klassifiziert. Am gebräuchlichsten ist die Verstärkung aus verteilten Fasern:

- Stahl;

- Künstlich – Polymer und Polypropylen;

- Kohlenstoff;

- Glas;

- Basalt;

- Natürlich biologisch.

Stahlfaserbeton:

Diese moderne und äußerst belastbare Masse wird vorrangig zum Gießen von Böden, unter anderem von Industrieböden in Hochregallagern, verwendet, die extrem hohen Belastungen ausgesetzt sind. Dies ist sehr wichtig für Investoren, die auf instabilem Boden bauen, wo bis vor Kurzem die einzige Lösung darin bestand, den Boden zu gießen, nachdem der Boden mit Pfählen verstärkt wurde. Dank der Stahlfaserverstärkung können die Investitionskosten deutlich gesenkt und eine Lösung erzielt werden, die wesentlich langlebiger ist als herkömmliche Estriche mit Maschen.

Bei der Herstellung von Rüstungsgütern werden Kunststoffstahlfasern mit hoher Zugfestigkeit (über 2200 MPa) verwendet. Damit sich die Fasern gut im Beton festsetzen, werden verzweigte Ankerenden verwendet. Durch die richtige Klemmung der Fasern wird gewährleistet, dass es bei Belastung zu keinen Verformungen kommt.

Um die Ansammlung von Fasern an einer Stelle, beispielsweise in Form einer Kugel, zu vermeiden, verwenden Mischungshersteller die Methode, Fasern mit Leim in Streifen zu verbinden, was eine gleichmäßige Verteilung der Fasern im Estrich erleichtert.

Beton mit Chemiefasern:

Multipolymer- oder Polypropylenfasern machen herkömmliche Stahlverstärkungen vollständig überflüssig oder reduzieren diese erheblich. Diese Lösung ist sehr sicher und äußerst wirtschaftlich – der Preis für Kunstfasern ist niedriger als der für Stahl und die Produktion emittiert viel weniger CO2 in die Umwelt als der Abbau von Eisenerzen und deren Verhüttung in Stahlwerken.

Multipolymer- oder Polypropylenfasern machen herkömmliche Stahlverstärkungen vollständig überflüssig oder reduzieren diese erheblich. Diese Lösung ist sehr sicher und äußerst wirtschaftlich – der Preis für Kunstfasern ist niedriger als der für Stahl und die Produktion emittiert viel weniger CO2 in die Umwelt als der Abbau von Eisenerzen und deren Verhüttung in Stahlwerken.

Tests haben gezeigt, dass mit Polymeren oder Polypropylen verstärkter Beton widerstandsfähiger gegen Risse ist, eine höhere Zug- und Schlagfestigkeit aufweist und widerstandsfähiger gegen hohe Betriebstemperaturen ist.

Synthetische Fasern sind nicht nur günstiger, sondern verkürzen auch die Installationszeit. Die Dosierung der Fasern ist einfach, sie sammeln sich nicht an und vermischen sich nicht so leicht. Da Kunststoffe nicht korrodieren, liegt die Wahl dieses Materials in vielen Fällen auf der Hand. Mit synthetischen Fasern verstärkter Beton eignet sich sehr gut für den Bau von Kläranlagen und Abwassersystemen, Teilen von Wasserkraftwerken und Sportanlagen im Zusammenhang mit Wasserdisziplinen.

Neben Umgebungen, die Wasser ausgesetzt sind, wird Polymer- oder Polypropylenbeton auch für den Bau von Straßentunneln, Böschungsschutzvorrichtungen, Bergbautunneln und Kraftwerken, Produktionshallen, Lagerhäusern, Wirtschaftsgebäuden in der Landwirtschaft (Kuhställe, Silos, Getreidelager) und anderen nicht spezialisierten Bauwerken verwendet, in denen Treppen, Schächte, Fassaden und Strukturelemente gebaut werden.

Kohlefaserbeton:

Carbonfasern werden üblicherweise mit den Bereichen Luft- und Raumfahrt, Automobil und Sportausrüstung in Verbindung gebracht. Leichte und sehr feste Carbonfasern haben sich auch als hervorragende Komponente für die Betonverstärkung erwiesen.

Durch die Verwendung von Kohlenstofffasern kann das Gewicht der Struktur reduziert werden – Beton mit Kohlenstofffasern ist etwa 75 % leichter als eine herkömmliche Stahlbetonkonstruktion. Es ist außerdem haltbarer und flexibler. Darüber hinaus sind Carbonfasern korrosionsbeständig, wodurch Carbonbeton länger hält als metallverstärkter Beton.

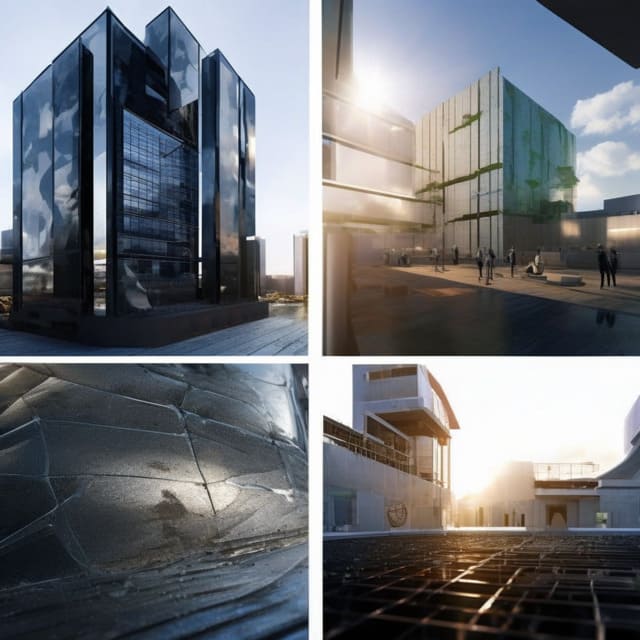

In letzter Zeit wurde der Untersuchung von Betonparametern unter Verwendung verteilter Bewehrungen aus Kohlefasergeweben große Aufmerksamkeit gewidmet. Diese Art der Bewehrung ermöglicht den Bau wesentlich dünnerer Fassadenwände, was bei gleichen Außenabmessungen des Gebäudes eine größere Fläche bedeutet. Es ist erwähnenswert, dass die Ausführung dieser Art von Bewehrung außergewöhnliche Präzision erfordert und es am besten ist, Maschinen einzusetzen, weshalb die Zukunft des Carbonbetons den Fertigteilherstellern gehört.

Glasfaserbeton:

Vor dem Zweiten Weltkrieg wurden Experimente mit der Verstärkung von Beton mit Glas durchgeführt. Die ersten Arbeiten brachten nur geringe Erfolge, da das alkalische Milieu des Betons zur Zersetzung des Glases führte. In den 1960er Jahren fanden britische Wissenschaftler eine Lösung, indem sie Beton alkalibeständige Glasfasern zusetzten.

Der Einsatz von Glasfasern zur Verstärkung hat revolutionäre Ergebnisse gebracht, insbesondere im Hinblick auf Gewichtseinsparungen. Glasfasern verbessern auch die Wasserdichtigkeit von Beton und erhöhen die Feuerbeständigkeit, tragen jedoch nicht zu einer erhöhten Belastung oder Biegefestigkeit bei.

Die Leichtigkeit und Wasser- und Feuerbeständigkeit von Beton mit Glasfasern wird beim Fassadenbau von Wolkenkratzern genutzt. In den Vereinigten Staaten ist es das Hauptmaterial für die Verkleidung hoher Gebäude. Bretter mit einer Stärke von 1,25 cm sind leicht. Eine natursteinähnliche Oberfläche verleiht Gebäuden zusätzlichen Charme.

Wie auch bei den Kohlenstofffasern ist die neueste Erfindung der Glastextilfaserbeton, bei dem anstelle einzelner Fasern ein Gewebe (insbesondere eine Matte) aus Glasfasern verwendet wird. Der Einsatz von Stoff steigerte die Zugfestigkeit und revolutionierte die Belastbarkeit. Untersuchungen in den Laboren der TU Dresden zeigen eine Steigerung der Belastbarkeit um bis zu 125 % bei Verwendung einer Lage aus Glasverstärkungsgewebe. Diese Technologie kam 2006 beim Bau einer Fußgängerbrücke im sächsischen Oschatz auf dem Gelände der Gartenbauausstellung zum Einsatz. Die drei Zentimeter dicke Brücke wiegt fünf Tonnen. Wenn die traditionelle Stahlbetontechnologie verwendet worden wäre, würde die Brücke b25 Tonnen wiegen.

Beton mit Basaltfasern

Basaltfasern gehören zu den natürlichen Materialien. Sie werden durch Schmelzen von Basaltgestein (1400 Grad Celsius) hergestellt. Betonfasern haben eine Länge von 24 bis 54 mm, einen Durchmesser von 12 bis 18 μm (ein Mikrometer ist ein Millionstel Meter) und eine raue, unebene Oberflächenstruktur. Basaltfasern sind beständig gegen Korrosion und alkalische Umgebung. Sie vertragen Temperaturschwankungen und UV-Strahlung sehr gut.

Beton mit Basaltfasern ist langlebig und widerstandsfähig gegen Abnutzung und extreme Temperaturen. Es eignet sich perfekt als Isolator für Wärme und Strom. Wichtig ist, dass Basaltfaserbeton ein transparentes Magnetfeld erzeugt, in dem sehr präzise und empfindliche Geräte wie Radargeräte störungsfrei arbeiten können. Sein Vorteil ist auch das deutlich geringere Gewicht – dreimal weniger als Stahlbeton.

Basaltbeton ist ein ökologisches Material, vollständig biologisch abbaubar. Es wird beim Bau von Sonderanlagen wie Kernkraftwerken und Hochhausfassaden eingesetzt.

Beton mit natürlichen (organischen) Fasern

Die am leichtesten erhältlichen, aber am wenigsten genutzten Fasern zur verteilten Verstärkung werden durch Alkali und andere organische Stoffe leicht abgebaut.

Bei der Verstärkung gilt:

- Rosshaar,

- Sisal,

- Kokosfasern,

- Zellulose.

Von den aufgeführten Materialien ist Kokosnuss das haltbarste.

Bei der Herstellung von Beton mit Naturfasern ist es wichtig, diese gleichmäßig in der Mischung zu verteilen. Zu diesem Zweck werden sogenannte Fließmittel eingesetzt, um optimale Ergebnisse zu erzielen.

Aufgrund der unterschiedlichen Fasern hat Faserbeton unterschiedliche Eigenschaften. Einige davon sind oben beschrieben und erläutern die Eigenschaften der einzelnen Betonarten mit verteilter Bewehrung.

Im Allgemeinen kann Faserbeton in vielerlei Hinsicht als überlegen gegenüber der herkömmlichen Stahlbetonbewehrung angesehen werden. Bitte auflisten:

- Erhöhte Widerstandsfähigkeit gegen Kratzer und Risse (Faserverstärkung verhindert die Entstehung größerer Kratzer und Risse); selbst wenn es zu Rissen kommt, verliert der Beton seine Tragfähigkeitsparameter nicht; Kratzer und Risse, die nur gelegentlich auftreten, sind viel kleiner und flacher als bei herkömmlicher Betonbewehrung;

- Ein geringeres Eigengewicht führt zu einer erheblichen Gewichtsreduzierung fertiger Strukturen, was den Bau kompakterer Objekte ermöglicht und dazu beiträgt, Platz für die Entwicklung zu sparen;

- Beton mit Fasern ist plastischer und lässt sich leicht formen, wodurch er für den Bau äußerst anspruchsvoller und komplexer Strukturen mit ungewöhnlichen Formen verwendet werden kann;

- Aufgrund der unterschiedlichen Faserarten weist dieses Material im Vergleich zu herkömmlichem Beton eine deutlich höhere Biegezugfestigkeit auf, ein Unterschied um das Drei- bis Fünffache.

- Die Druckfestigkeit erhöht sich um 15–30 Prozent.

- Erhöhte Zugfestigkeit.

- Dieses Material ist sehr widerstandsfähig gegen Stöße und mechanische Beschädigungen, viel widerstandsfähiger als gewöhnlicher Beton.

- Größere Haltbarkeit durch höhere Abriebfestigkeit.

- Sowohl Schwindungs- als auch Kriechparameter werden um 10–30 Prozent reduziert (Kriechen ist der Aufbau einer Verformung unter Dauerlast; Schwindung ist die durch physikalische und chemische Phänomene verursachte Verringerung des Betonvolumens).

- Dieses Material ist äußerst frostbeständig, feuerhemmend und wasserdicht.

Selbst wenn der Faserbeton reißt, verhindern die Fasern seine Zerstörung. Fibrine wirken im Verbund als Bindemittel und verhindern die Zerstörung der Struktur. Die entstehenden Spannungen werden über die gesamte Fläche übertragen und gleichmäßig verteilt, außerdem reduzieren die Fasern die Gefahr von Schrumpfrissen.

Wann und wo wird verteilte Bewehrung eingesetzt?

Die Parameter von Beton mit verteilter Bewehrung beweisen seine hohe Qualität, weshalb dieser Baustoff weit verbreitet ist.

Bis vor Kurzem war es beim Bau außergewöhnlicher Investitionen zu finden, heute ist es ein beliebtes Material, das immer häufiger in allen Bereichen des Bauwesens eingesetzt wird. Es entwickelt sich nach und nach zum Standard für den Bau von Einfamilienhäusern.

Faserbeton wird dort eingesetzt, wo finanzielle und zeitliche Einsparungen angestrebt werden und wo es auf hohe Widerstandsfähigkeit und Festigkeit bei gleichzeitig geringem Gewicht ankommt.

Der Einsatz einer verteilten Bewehrung kann beim Bau großer Anlagen äußerst vorteilhaft sein, insbesondere wenn die Böden starken Belastungen ausgesetzt sind. Beispiele für solche Gebäude sind Produktions- und Lagerhallen mit hoher Lagerkapazität sowie Industrieanlagen.

Betongebäude mit verteilter Bewehrung können unter verschiedenen klimatischen Bedingungen errichtet werden – Beton ist beständig gegen UV-Strahlung sowie gegen hohe und niedrige Temperaturen.

Hohe Wasserbeständigkeit bedeutet, dass Faserbeton (insbesondere mit Glas-, Kunst- und Kohlenstofffasern) zum Bau von Objekten verwendet werden kann, die dauerhaft Wasser ausgesetzt sind, wie z. B. Brücken, Abwassersysteme, Kläranlagen, Schwimmbäder, Infrastruktur auf Ruder- oder Kanustrecken, Klärgruben, Wasserkraftwerke.

Die Leichtigkeit von Faserbeton macht ihn zu einem idealen Material für Hochhausfassaden oder Bauwerke auf weniger stabilem Untergrund, bei denen das Gebäudegewicht wichtig ist.

Eine gute thermische und elektrische Isolierung sind Vorteile, die den Bau von faserverstärkten Betonmasten für die Hochspannungstraktion ermöglichen.

Beton mit verteilter Bewehrung übertrifft herkömmlichen Stahlbeton hinsichtlich der Widerstandsfähigkeit gegen Biegung, Stöße und mechanische Beschädigung.

Hier ist eine Liste von Betonfaseranwendungen mit verschiedenen Fasertypen:

- Industrielle Anlagen (hauptsächlich Böden auf dem Boden und auf Pfählen);

- Straßen, Autobahnen, Brücken;

- Kraftwerke;

- Blöcke für Reaktoren in Kernkraftwerken;

- Flughäfen (Flächen mit Start- und Landebahnen und Gebäuden);

- Fundamente und Zwischendecken von Wohn- und öffentlichen Gebäuden;

- Stützmauern an Böschungen;

- Staudämme, Kanäle, Schleusen, Wasserreservoirs;

- Kläranlagen, Abwasserkanäle, Klärgruben;

- Sportanlagen, einschließlich Wassersport;

- Gehäuserohre und -platten;

- Fassaden von Gebäuden, einschließlich Wolkenkratzern;

- Straßen-, Bergbau- und Kraftwerkstunnel;

- Gebäude, die an Orten mit erhöhter seismischer Aktivität errichtet wurden;

- Eisenbahnhänge und Eisenbahnschienen;

- Fundament für Maschinen und alle anderen Bauwerke, die dynamischen Belastungen ausgesetzt sind.

Vorteile der verteilten Bewehrung:

- Hohe Temperaturwechselbeständigkeit (von -30 bis +75 Grad Celsius);

- Wasserbeständig, außer Stahlfaserbeton;

- Weniger Strukturgewicht;

- Erhöhte Widerstandsfähigkeit gegen Zerfall während einer Explosion oder eines Feuers;

- Hohe Schlag- und Zugfestigkeit;

- Hohe Abriebfestigkeit;

- Minimierung der Schrumpfung während des Abbindens, wodurch Risse und Kriechen minimiert werden;

- Verbesserung der Plastizität von Betonelementen;

- Guter Mischungszusammenhalt, der das Pumpen über große Entfernungen erleichtert;

- Hohe Dichtheit, minimiert das Risiko von Mikrorissen und Selbstausdehnung;

- Reduzierung des Betonverbrauchs;

- Gute Klebeeigenschaften.

Nachteile der verteilten Bewehrung:

- Schwierigkeiten bei der Eigenherstellung einiger Arten von Faserbeton, Automatisierung wird empfohlen, was die Produktionskosten erhöht;

- Es müssen kleine Aggregate verwendet werden;

- Die Notwendigkeit, beim Mischen Betonweichmacher zu verwenden;

- Glasfaserkosten.

Für einen durchschnittlichen Investor, der ein Einfamilienhaus oder ein anderes Wohngebäude baut, bedeutet die Verwendung einer verteilten Bewehrung in den Decken eine erhebliche Vereinfachung des Bauprozesses, die Vermeidung von Fehlern bei der Anordnung der herkömmlichen Bewehrung, eine Zeitersparnis und eine Kostensenkung. Faserbeton ist langlebiger, was sich am Schutz der Ecken ablesen lässt.

Der Hauptnachteil von Faserbeton besteht darin, dass er teuer in der Herstellung ist, was oft dazu führt, dass das Material dort übersehen wird, wo Geld gespart werden soll. Die langfristige Haltbarkeit und Beibehaltung der Faserbetoneigenschaften kann ihn jedoch kostengünstiger machen als herkömmlicher Beton oder Stahlbeton.

Die Kosten für die verteilte Bewehrung hängen von vielen Faktoren ab, beispielsweise dem Kauf von Transportbeton oder der Montage der Fasern vor Ort. Die Preise für Fasern variieren je nach Art und auch die Preise für vorgefertigte Faserbeton-Fertigteile werden von den Herstellern auf der Grundlage der Bestellmenge und der Transportkosten festgelegt.

Wenn es darum geht, Ihren eigenen Faserbeton vor Ort herzustellen, ist dies möglich, insbesondere mit Stahl- oder Polymerfasern. Fasern werden durch Schneiden von Stahldraht in bestimmte Längen oder durch Schneiden von Polypropylenschnüren oder Polymerbeuteln in dünne Streifen hergestellt.

Die Verwendung von Glasfaserverstärkungen bietet viele Vorteile, wie z. B. eine erhöhte Biegefestigkeit, Widerstandsfähigkeit gegen Gebäudeschwund und Umweltschäden sowie eine verbesserte Wasserdichtigkeit. Glasfaser kann in Baumärkten in Form kleiner Flocken gekauft werden, die sich leicht mit dem Mörtel mischen lassen.

Bei der Bewehrung mit Glasfasern ist es wichtig, die richtige Fasermenge auszuwählen, die sich auf die Parameter des Betons auswirkt. Bei der Zugabe von 300 g/m3 Faser gibt es keine nennenswerten Auswirkungen auf den Beton, die Zugabe von 600 g/m3 verlängert seine Lebensdauer und erhöht seine Feuchtigkeitsbeständigkeit und Duktilität, und die Zugabe von 800 bis 1500 g/m3 erzielt die besten Ergebnisse in Bezug auf Festigkeit, Flexibilität und Abriebfestigkeit.

Die Verwendung von verteilter Bewehrung wird immer beliebter und die Zukunft deutet darauf hin, dass dieses Material herkömmliche Betonbewehrung und Stahlbetonnetze ersetzen kann. Es wird besonders für den Bau hoher Gebäude wie Wolkenkratzer, Kernkraftwerke, Schwimmbäder, Klärgruben, Bodenböden und Decken empfohlen.

Es ist auch wichtig, die Art der verteilten Verstärkung an die Besonderheiten der Investition anzupassen und die Menge der erforderlichen Fasern richtig zu berechnen, um übermäßigen Verbrauch und unnötige Kosten zu vermeiden.

ArmoTec ultrastarke Polymer-Makrofaser

ArmoTec® ist eine synthetische, hochfeste Polymermakrofaser, die zur Verstärkung von Beton verwendet wird. Polymerverstärkungsfasern sind ein hervorragender Ersatz für Schweißdrähte und herkömmliche Metallfaserverstärkungen, insbesondere in Betonumgebungen, in denen eine hohe Beständigkeit gegen Chemikalien und Korrosion erforderlich ist. Die Verstärkung von Beton mit ArmoTec® ermöglicht die Kontrolle des Rissbildungsprozesses und sorgt für eine zusätzliche Verstärkung des Betons, indem eine große Menge an Fasern gleichmäßig über die gesamte Fläche verteilt wird. ArmoTek-Stahlbeton zeichnet sich durch eine dreidimensionale Bewehrung mit erhöhter Biegefestigkeit, Schlagzähigkeit und Oberflächenabriebfestigkeit aus. Dank einer speziellen geriffelten Oberfläche sorgen ArmoTec-Polypropylenfasern für eine hervorragende Haftung auf Beton und erhöhen so deren Wirksamkeit, insbesondere bei Spritzbeton.

Synthetische Mikrofaser FiberMix®

FiberMix® bietet ein umfassendes Leistungsspektrum von der Produktion bis zur Fertigstellung. Die hochwertige Beton-Mikrofaser ist das Ergebnis eines gut abgestimmten Produktionsprozesses. Durch den Einsatz moderner Technologien, hochwertiger Rohstoffe und Prozessautomatisierung sind wir in der Lage, unseren Kunden FiberMix®-Mikrofasern mit außergewöhnlichen Eigenschaften und Leistungen zu bieten. Polypropylenfasern sind nicht nur kostengünstig, sondern auch äußerst effektiv; Pro 1 m3 Beton werden nur 0,6–0,9 kg Rohmaterial benötigt, um das Stahlgewebe zu ersetzen. In einer Zementmatrix verteilte Mikrofasern erzeugen eine dreidimensionale Verstärkung, die die Struktur ohne großen Aufwand deutlich stärkt.

FiberMix®-Mikrofaser für Beton in der Ukraine

Mikrofasern für Beton werden aufgrund ihrer Kostenwettbewerbsfähigkeit im Vergleich zu herkömmlichen Bewehrungsmethoden zunehmend sowohl im privaten als auch im gewerblichen Bauwesen eingesetzt. Es gibt verschiedene Materialien auf dem Markt, die Qualität einiger lässt jedoch zu wünschen übrig. Bei FiberMix® widmen wir uns voll und ganz der Überwachung jeder Phase der Faserproduktion, von der Lieferung der Rohstoffe bis zur Verpackung des fertigen Produkts. Diese Verantwortung für den Produktionsprozess gibt unseren Kunden die Sicherheit, ein Produkt von höchster Qualität zu erhalten.

PolyMesh®-Polymer-Makrofaser

Mit der polymeren Makrofaser PolyMesh® können wir das gesamte Betonvolumen verstärken und gleichzeitig die Produktleistung verbessern, indem wir die Fasern gleichmäßig über das Betonvolumen verteilen. PolyMesh® kollabiert nicht, wenn der Beton durch sein Eigengewicht in die untere Schicht vibriert, wie es bei Stahlfasern der Fall ist. Polymermakrofasern werden zur Verstärkung verschiedener Mörtel, insbesondere von Beton, verwendet, wodurch die Festigkeit und andere technische Eigenschaften von Betonprodukten deutlich erhöht werden. Derzeit sind Polymermakrofasern sowohl im privaten als auch im gewerblichen Bauwesen sehr gefragt.

Polymer-Makrofaser

Moderne Technologien und Materialien tragen wesentlich zur Optimierung von Bauprozessen bei. Polypropylenfasern (Polymerfasern) sind eine dieser Innovationen. Der Kauf solchen Materials in der Ukraine ist kein Problem, jedoch muss dieses Problem mit voller Verantwortung angegangen werden. FiberMix® gewährleistet als Hersteller eines Vollzyklus die höchste Qualität seiner Produkte, bestätigt durch entsprechende Zertifikate.

Empfohlene Produkte

|  |

| Armotec-Faser | Fibermix Mikrofasern |