Wie berechnet man die erforderliche Fasermenge für Beton

Gebäudetechnologien stehen nicht still und verbessern ständig die Ansätze für grundlegende Dinge. Polypropylenfasern sind zu einem integralen Bestandteil der Betonproduktion geworden und verbessern die Eigenschaften der Lösung erheblich. Um welche Art von Material es sich handelt und in welchen Mengen es verwendet wird, erfahren Sie in diesem Artikel.

Inhalt

- Warum Betonfasern benötigt werden

- ArmoTec-Faser

- PolyMesh-Makrofaser

- Mikrofaser für Beton FiberMix

- So berechnen Sie den Faserverbrauch für Beton

Warum brauchen wir Fasern für Beton

Verbundwerkstoffe erfreuen sich in der Bauindustrie großer Beliebtheit, da sie einen großen Anwendungsbereich bieten und die Eigenschaften der ursprünglichen Zusammensetzung verbessern. Reiner Beton ist unter Spannung spröde, daher werden zur Verstärkung Bewehrungselemente verwendet: Gitter, Stahlstäbe, Fasern. Metallstrukturen halten den Estrich oder das Gusselement und Polyolefin schützt die Oberfläche zusätzlich vor der Bildung von Mikrorissen.

Synthetische Fasern der Marke Fibermix aus Polymeren gibt es in verschiedenen Formen, Gewichten und Längen. Die Menge an Faserfasern für die Betonvorbereitung hängt von der Art der erforderlichen Arbeiten sowie der Größe des Zusatzstoffs ab.

Kunstfasern verbessern die Bindungseigenschaften von Beton und verteilen sich gleichmäßig im Material.

Polymerfasern werden für folgende Zwecke verwendet:

- Reduzieren Sie das Schrumpfen der Betonmischung;

- Materialablösung verhindern;

- vor Korrosion schützen;

- um Schäden durch äußere mechanische Einwirkung zu verhindern;

- Verbesserung der Zug- und Biegeeigenschaften.

Die Ballaststoffe werden beim Mischen der trockenen Zutaten in den Mixer gegeben. Die synthetischen Fasern werden gleichmäßig in der Mischung verteilt und anschließend mit Wasser übergossen. Die zweite Option – Gießen Sie den Zusatzstoff in die Zementmilch und mischen Sie dann die restlichen erforderlichen Zutaten unter. Der Anteil an Polypropylen wird portionsweise erhöht oder die gesamte Packung auf einmal ausgeschüttet.

Fibermix stellt Polyolefinfasern mit verschiedenen Verwendungszwecken und Eigenschaften her. Es gibt drei Arten von Produkten auf dem Markt: ArmoTec, PolyMesh und FiberMix. Berücksichtigen Sie bei der Auswahl von Fasern für eine bestimmte Art von Arbeit die technischen Merkmale der Ware.

ArmoTec-Faser

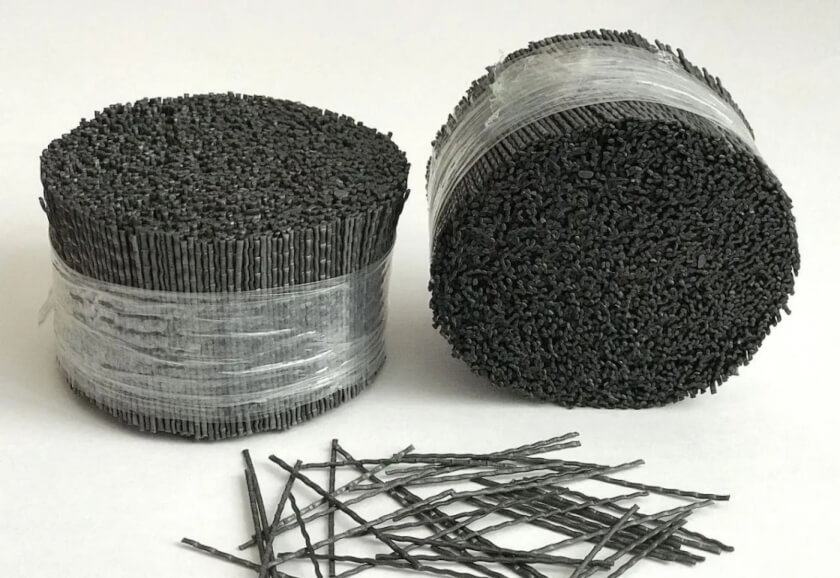

ArmoTec-Polymer wird zur volumetrischen Verstärkung von Beton und Spritzbeton verwendet. Tausende langlebige Fasern mit gewellter Oberfläche sind gleichmäßig über die gesamte Fläche der Struktur verteilt und schützen diese vor Zerstörung. Polyolefin ersetzt Metallverstärkungen in Produkten, bei denen Korrosions- und Chemikalienbeständigkeit wichtig ist.

Die Länge der synthetischen Fasern ArmoTec 14, 25,40, 55 mm. Für 1 kg Material gibt es 50 000 Stück gewellte Einheiten in der Farbe Graphit. Der Faserverbrauch für Estrich hängt vom Verstärkungsgrad des Betons und der Biegefestigkeit ab. Im Durchschnitt verbrauchen sie 2 bis 6 kg pro 1 m3 der Mischung.

ArmoTec-Anwendungen:

- Straßen;

- Estriche und Böden von Industriegebieten;

- Pflasterplatten;

- Pfähle und Brücken;

- Porenbeton;

- Lager und Strukturen für die Öl- und Chemieindustrie.

ArmoTec erhöht die Beständigkeit von Beton gegenüber Sulfaten und Salzen und reduziert das Endgewicht der Struktur. Der Polymerzusatz verhindert die Rissbildung des Produkts und absorbiert die Zerstörungsenergie. Hitzebeständige Fasern halten Hitze und Kälte stand, ohne dass sich das Material strukturell verändert.

Der Elastizitätsmodul von ArmoTec erreicht 6 GPa. Bei Auswahl eines ähnlichen Indikators der Zementmatrix wird die Dispersionsverstärkung verbessert. Die Länge der Fasern beeinflusst die gleichmäßige Verteilung in der Mischung. 40-mm-Fasern sind für Schaumbeton geeignet, und 14-mm-Fasern beeinträchtigen mobilen Schwerbeton. ArmoTec ist mit allen Zusatzstoffen kompatibel.

PolyMesh-Makrofaser

PolyMesh-Makrofasern werden aus Polypropylen durch eine Reihe chemischer, thermischer und mechanischer Modifikationen gewonnen. Das Produkt ist so leicht, dass es sich nicht in der unteren Betonschicht festsetzt, sondern für eine dreidimensionale Bewehrung bei einer Faserlänge von 38 oder 54 mm sorgt.

Je nachdem, ob das Netz oder die Stahlelemente ausgetauscht oder eine Bewehrung hinzugefügt werden müssen, wird berechnet, wie viel Fasern pro Betonwürfel in den Mischer geladen werden müssen. Empfohlene Dichte PolyMesh – 2-8 kg pro 1 m3 Beton. In 1 kg Material erreicht die Anzahl der Fasern 150 000 Stück.

PolyMesh-Vorteile:

- verstärkt Betonkonstruktionen beim Biegen;

- frostbeständig;

- spart das Budget und reduziert das Gewicht des Produkts;

- zersetzt sich nicht in alkalischen und sauren Umgebungen;

- schonend für Betonversorgungsgeräte;

- erhöht die Schlagfestigkeit.

Synthetische Makrofasern PolyMesh werden beim Verlegen von Gehwegen oder Böden in Industriegebäuden, beim Bau von Tunneln und U-Bahnen hinzugefügt, um monolithische Strukturen zu schaffen. Polyolefin hat einen hohen Schmelzpunkt, der die Feuerbeständigkeit von Betonprodukten erhöht. Der Einsatz von Fasern beschleunigt und erleichtert das Betonieren erheblich.

Makrofaser wird in der Farbe Graphit hergestellt. Die Zugfestigkeit beträgt 500-600 MPa, was sich positiv auf die Rissbeständigkeit auswirkt. Schwierige Wetterbedingungen beschädigen die PolyMesh-Struktur nicht. Bei häufigem Frost und Tauwetter, Regen und Dürre bleibt die Struktur stabil.

Mikrofaser für Beton FiberMix

FiberMix-Monofilament gleicht die Oberfläche des Betons aus und schützt ihn vor dem Auftreten von Mikrorissen während des Trocknens. Anstelle von Stahlgewebe wird Polypropylen verwendet, um die Bauarbeiten zu beschleunigen und die Projektrentabilität zu steigern. Mikrofilamente mit einem Durchmesser von 20–22 Mikrometern sind gleichmäßig in der Lösung verteilt und erhöhen so deren Viskosität.

Ein zusätzlicher Millimeter Faden kann die Struktur der Mischung zerstören, daher wird die Länge des Monofilaments je nach Verwendungszweck ausgewählt. FiberMix-Mikrofaser wird bei der Herstellung von Folgendem verwendet:

- flüssige Tapete;

- Trockenmischungen für den Bau;

- Pflaster;

- Bodenestriche;

- Stahlbetonprodukte.

FiberMix 2 und 3 mm Länge werden Baumischungen zugesetzt. Fäden von 4 mm verdicken den Putz und ermöglichen so eine Verdichtung seiner Schicht und eine Nivellierung der Oberfläche. Monofilamente von 6 und 12 mm werden der Lösung für architektonische Stückprodukte, Gehwegplatten, Putzoberflächen und die Verlegung von selbstnivellierenden Böden hinzugefügt. Polypropylen mit einer Länge von 18 mm eignet sich für Estriche, Porenbeton, Straßenbeläge, Fußbodenheizungen und Stahlbetonkonstruktionen.

Dünne Fäden erzeugen eine dreidimensionale Verstärkung, die keiner Alterung unterliegt. Der resultierende Faserbeton zeichnet sich durch erhöhte Feuerfesteigenschaften und Beständigkeit gegen extreme Temperaturen aus. Synthetische Fäden schützen die Oberfläche vor dem Eindringen von Wasser und Chemikalien.

Ein Vergleich der Eigenschaften von Faserbeton mit unterschiedlichen Anteilen an Polypropylen zeigt, dass die optimale Menge an synthetischen Zusatzstoffen im Bereich von 0,6 bis 2 kg/m3 liegt. Die Mörtelschrumpfung wird um 15 % reduziert und die Biegezugfestigkeit verdoppelt. Eine Zugabe von mehr als 2 kg pro Würfel ist wirtschaftlich nicht vorteilhaft und bringt keine spürbaren Verbesserungen der Materialeigenschaften.

| Anwendungsbereich | Fasergröße, mm | Faserzugaberate |

| Industrieböden, Zementbetondecken | 12, 20, 40 | ab 1 kg pro 1 m3 |

| Estriche, Fußbodenheizung | 12, 20 | von 0,9 bis 1,5 kg pro 1 m3 |

| Stahlbeton, Betonkonstruktionen und -produkte | 12, 20 | ab 0,9 kg pro 1 m3 |

| Porenbeton (Schaumbeton, nicht autoklavierter Porenbeton) | 12, 20, 40 | von 0,6 kg bis 1,5 kg Faser pro 1 m3 |

| Trockenbaumischungen (Ausgleichsböden, Putze, Spachtelmassen, Fugenmörtel, Abdichtungen, Reparaturmassen) | 3, 6, 12 | ab 1 kg pro 1 m3 |

| Kleinteilige Produkte, Produkte mit komplexem Profil, kleine architektonische Formen | 6, 12 | ab 0,9 kg pro 1 m3 |

| Pflasterplatten | 6, 12 | von 0,6 kg bis 1,5 kg pro 1 m³ mischen |

| Flüssige Tapeten, Klebstoffe | 3 | ab 0,5 kg pro 1 m3 |

So berechnen Sie den Faserverbrauch für Beton

Die Menge an Fasermaterialien für Betonmörtel hängt direkt von der Art der Arbeit, der Art und Größe der Fasern ab. Eine Abweichung von der Norm führt zu finanziellen Verlusten und kann den stärkenden Effekt zunichte machen. Zu lange Elemente erschweren das Mischen und gleichmäßige Verlegen des fertigen Faserbetons.

Bei der Herstellung von Stahlbetonpfählen, Brücken, hydraulischen Anlagen und Bauwerken für die chemische Industrie wird ArmoTec mit einer Länge von 40–55 mm in einer Menge von 6 kg pro 1 m3 verwendet. Etwa 3-4 kg/m3 fließen in Spritzbeton für Tunnel und Minen. Bei Industrieböden und Estrichen sind es 2-3 kg/m3.

Synthetische PolyMesh-Fasern im Anteil von 8 kg/m3 werden zur Herstellung verstärkter Elemente von Stahlbetonkonstruktionen und Öldepotkonstruktionen verwendet. Für den Straßenbelag und die Estriche im Industriegebiet werden 2-4 kg Polypropylen pro 1 m3 verbraucht.

Um starke, langlebige Strukturen zu schaffen, werden 0,9 kg FiberMix-Fäden pro 1 m3 Mörtel gegossen. Um den Estrich vor Rissen zu schützen, nehmen Sie 0,6 kg Mikrofaser pro 1 m3. Die Menge an Polyolefin in der Betonmischung und die Mischzeit hängen direkt von der Länge der Fasern ab: Je kürzer der Faden, desto weniger wird pro Mörtelwürfel benötigt. Aus einer 18 mm langen Faser mit einer Rate von 2,5 kg/m3 werden monolithische hochfeste Strukturen hergestellt, die hohen Belastungen standhalten.

Bei der Herstellung eines Zement-Sand-Mörtels für Estrich gilt, dass die Biegespannung umso stärker ist, je mehr synthetische Zusatzstoffe beigemischt werden. Die Qualität des Betons nach der Zugabe von Polypropylen hängt vom Verteilungsgrad des Monofilaments ab. Für ein nachhaltiges Ergebnis wird die Betriebszeit des Mischers durch das Mischen einer sauberen Lösung um 15 % verlängert.

Empfohlene Produkte

|  |

| Mikrofaser FiberMix | Makrofaser PolyMesh |